Preguntas frecuentes sobre el controlador

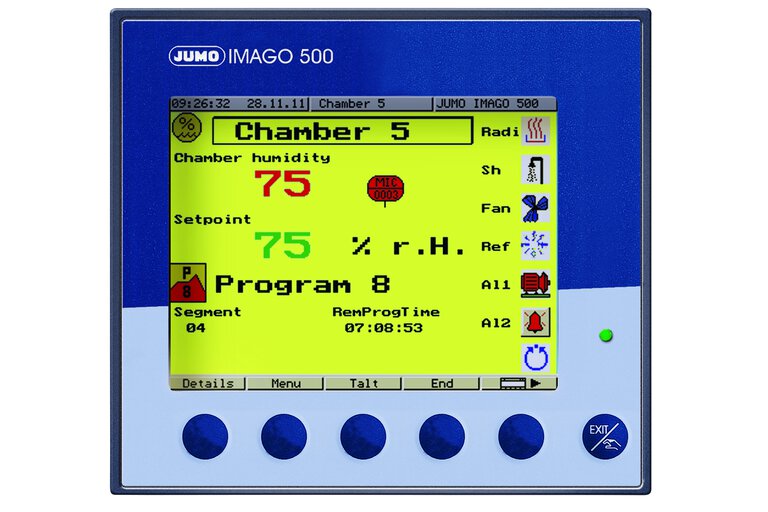

Todas las preguntas frecuentes sobre los fundamentos, la puesta en marcha y los productos Controlador compacto JUMO dTRON 16.1, Controlador compacto JUMO cTRON, Controlador multicanal de procesos y programas JUMO IMAGO 500, Controlador de procesos JUMO DICON 400, 500, 501 y Controlador compacto JUMO dTRON 304/308/316

Inicio

Material auxiliar - Optimización del controlador

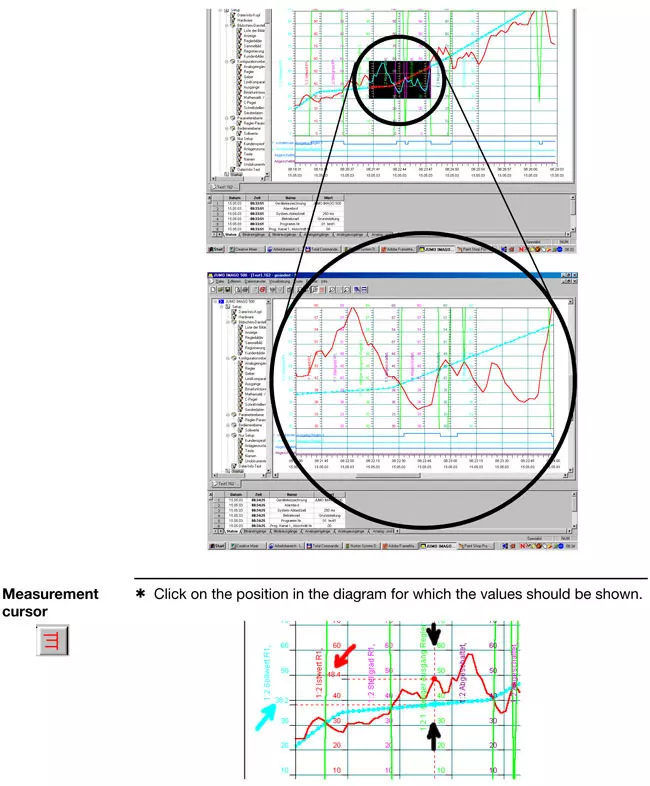

Optimización del sistema de forma sencilla - Software de inicio del controlador de JUMO

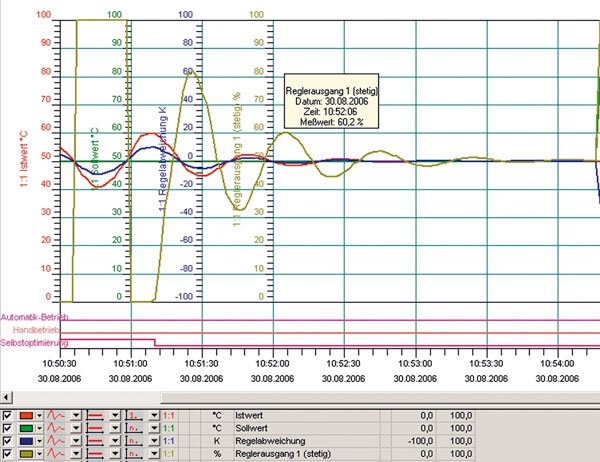

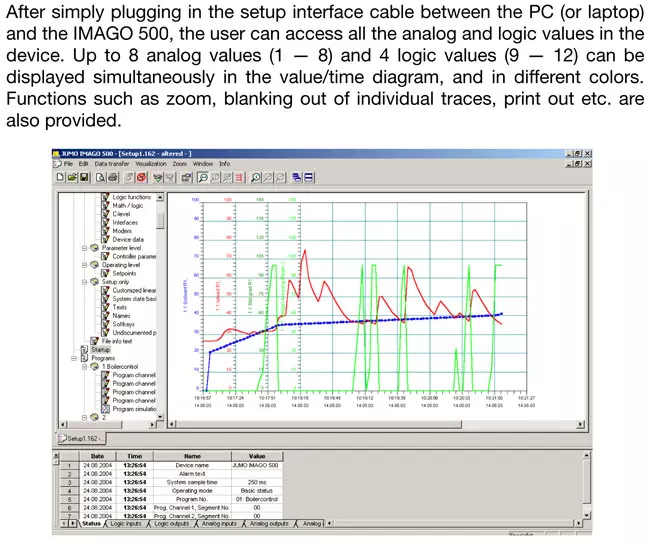

Controladores como el JUMO IMAGO 500, el JUMO DICON 500, y ahora la nueva serie JUMO dTRON, incluyen una herramienta de software especial en el programa de puesta en marcha, para supervisar y documentar la puesta en marcha, facilitándola considerablemente.

Este software de puesta en marcha permite la visualización y el almacenamiento de señales analógicas y binarias mientras se optimiza el sistema.

Especialmente en el caso de procesos complejos, una presentación visual en tiempo real de los datos más importantes del proceso es prácticamente indispensable para el ingeniero de control.

Todo lo que necesita para la optimización del sistema es uno de los controladores mencionados anteriormente, un PC o un portátil con el programa de configuración y una conexión de interfaz a través de un cable de configuración con una interfaz RS232 o USB. Esta conexión es necesaria de todos modos para la programación de la configuración, por lo que suele estar disponible.

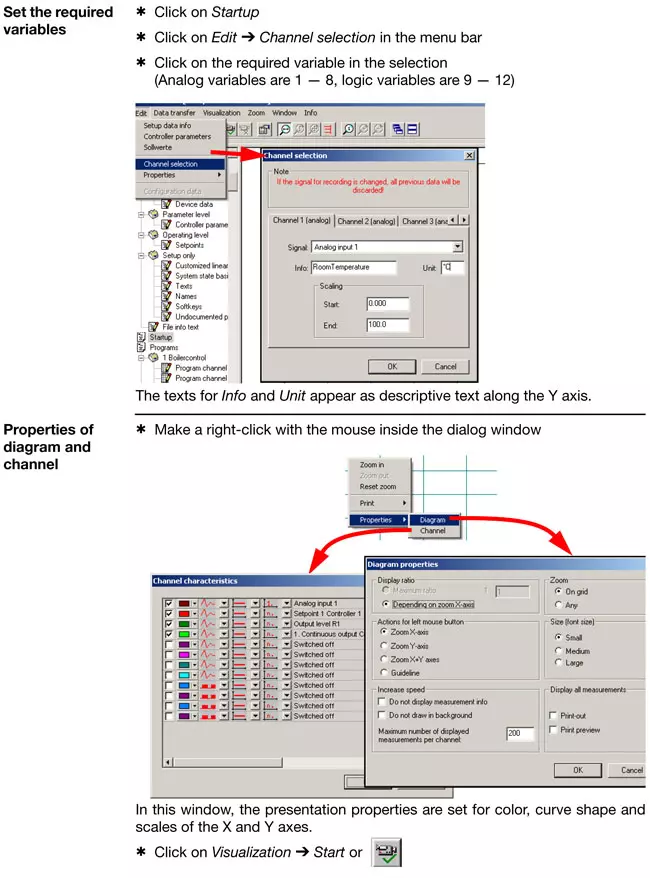

Esta herramienta de software incluye de forma estándar ajustes importantes, como la selección libre de señales para mostrar los valores analógicos y binarios individuales en el instrumento, el zoom, varias opciones de impresión, la visualización u ocultación de curvas individuales, la escala libre y la elección de colores.

Las principales funciones del programa abarcan:

- seguimiento y documentación de la fase de sintonización o auto-sintonización

- generación de un cambio de paso de consigna para determinar y registrar las características del bucle de control en función de la respuesta del bucle

- la comparación de varios resultados del bucle de control utilizando parámetros de control variados

- control durante el funcionamiento de la producción o cuando se cambia una herramienta

- guardar estos archivos de datos para enviarlos rápidamente por correo electrónico a un equipo de asesores expertos.

El programa no sólo es útil, sino que ofrece muchas otras ventajas -también económicas- con respecto a la supervisión convencional del control de procesos, como por ejemplo

- no se necesitan registradores adicionales ni otros periféricos para la puesta en marcha

- se requiere muy poco tiempo para el montaje y el cableado de la configuración de medición

- no es necesario conectar equipos de detección adicionales al sistema o a las señales analógicas del controlador

- considerable ahorro de tiempo gracias al sencillo cable de interfaz Plug & Play

- todos los datos importantes del proceso de un vistazo

- documentación simultánea de los datos del sistema y/o de la puesta en marcha.

Programa de puesta en marcha - Consejos de funcionamiento - Ejemplo: JUMO IMAGO 500

Fundamentos de la ingeniería de control

Nota general sobre la optimización

La optimización (o sintonización) del controlador es el ajuste del controlador a un proceso o bucle de control determinado. Los parámetros de control deben seleccionarse de forma que se consiga la respuesta más favorable del lazo de control en las condiciones de funcionamiento dadas. Sin embargo, esta respuesta óptima puede definirse de diferentes maneras, como alcanzar el punto de consigna rápidamente, con un pequeño rebasamiento, o un tiempo de estabilización algo mayor sin rebasamiento. Si todo lo que se espera del regulador es una respuesta como la de un contacto de límite (sin funcionamiento pulsante), no es necesario encontrar los ajustes óptimos para la banda proporcional, el tiempo de derivada o el tiempo de reposición. Sólo hay que predefinir el diferencial de conmutación.

En la mayoría de los casos, el controlador puede determinar por sí mismo los parámetros de control a través de la función de auto-optimización (autotuning), si el proceso permite la auto-optimización. Como alternativa, el ajuste óptimo de los parámetros puede determinarse "manualmente", mediante experimentos y ecuaciones empíricas (véanse las fórmulas en el apéndice).

Cuando se intercambian los controladores, o con instalaciones de control idénticas, los parámetros de control también se pueden aceptar o introducir directamente.

Después de una parametrización manual, ya no se puede iniciar el autotuning, ya que éste sobrescribiría los ajustes.

Fórmulas de ajuste según el método de oscilación:

| Acción del controlador |

|

| P | XP = XPk / 0,5 |

| PI | XP = XPk / 0,45 T P = 0,85 ·TK |

| PID | XP = XPk / 0,6 Tn = 0,5 · TK Tv = 0,12 · TK |

Fórmulas de ajuste en función de la respuesta al paso:

| Acción del controlador |

Bucle de control |

Error |

| P | XP = 3,3 · KS · (Tu/Tg) · 100 % | XP = 3,3 · KS · (Tu/Tg) · 100 % |

| PI | XP = 2,86 · KS · (Tu/Tg) · 100 % T n = 1,2 · Tg |

XP = 1,66 · KS · (Tu/Tg) · 100 % T n = 4 · Tu |

| PID | XP = 1,66 · KS · (Tu/Tg) · 100 % T n = 1 · Tg T v = 0,5 · Tu |

XP = 1,05 · KS · (Tu/Tg) · 100 % T n = 2,4 · Tu T v = 0,42 · Tu |

Característica del controlador/sentido de funcionamiento (definiciones/criterios de selección)

inversa: La salida del regulador Y es mayor que 0, o el relé se activa, cuando el valor del proceso es menor que la consigna (por ejemplo, calefacción).

directo: La salida Y del regulador es mayor que 0, o el relé se activa, cuando el valor del proceso es mayor que la consigna (por ejemplo, refrigeración).

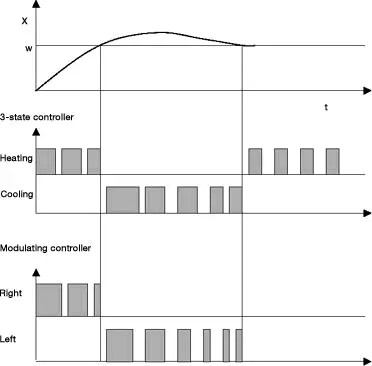

¿Por qué un controlador de 3 estados no es adecuado para los accionamientos de los actuadores?

El regulador modulante, al igual que el regulador de 3 estados, tiene dos salidas de control de conmutación, que, sin embargo, están diseñadas especialmente para accionamientos de actuadores motorizados, por ejemplo, para abrir o cerrar. Si para el regulador de 3 estados se requiere una señal de salida continua para mantener un determinado nivel de salida, podemos ver que, en el caso del regulador modulante, el accionamiento del actuador eléctrico permanecerá en la posición alcanzada cuando no haya más señal del regulador.

Por lo tanto, el accionamiento del actuador puede permanecer abierto en un 60 %, por ejemplo, aunque no sea accionado por el controlador en ese instante.

¿Qué se entiende por filtro de entrada digital (dF)?

El filtro de entrada digital (dF) sirve para amortiguar las señales de entrada y afecta tanto a la indicación como al controlador. Cuanto mayor sea el valor de "dF", mayor será la amortiguación de la señal de entrada. Un valor extremadamente alto o bajo puede tener una influencia negativa en la calidad de la regulación. En la mayoría de los casos, el ajuste por defecto de "dF" puede utilizarse para el funcionamiento.

¿Qué se entiende por controlador de 3 estados?

Los reguladores de 3 estados tienen dos salidas que pueden ser de conmutación o continuas (contacto de relé o, por ejemplo, 4 - 20 mA). Los reguladores de 3 estados se utilizan cuando la variable de control tiene que ser o puede ser influenciada a través de dos actuadores con acción opuesta.

Puede tratarse de un armario climático con una unidad de potencia de tiristores para la calefacción eléctrica y una electroválvula para la refrigeración. En este ejemplo, un regulador de 3 estados con una salida continua (analógica) para la función de calefacción (salida del regulador 1) y una salida de conmutación para la función de refrigeración (salida del regulador 2) sería la mejor opción.

En los reguladores de 3 estados, los parámetros banda proporcional, tiempo de reajuste, tiempo de derivación e histéresis, conocidos de los reguladores de 2 estados, suelen poder ajustarse por separado para ambos sentidos de funcionamiento. El regulador de 3 estados cuenta además con el parámetro

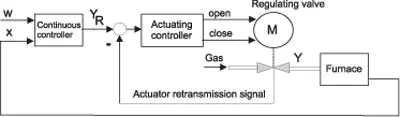

¿Qué se entiende por regulador modulante?

Los reguladores modulantes tienen dos salidas de conmutación y están especialmente diseñados para operar accionamientos de actuadores que pueden, por ejemplo, abrir o cerrar una válvula de clapeta.

Actuadores/accionamientos que pueden ser operados:

Actuadores de motor de CA, motores de CC, actuadores de motor trifásico, cilindros hidráulicos con electroválvulas, etc.

¿Qué es el control en cascada?

El control en cascada puede mejorar considerablemente la calidad del control. Esto se aplica, en particular, a la acción dinámica del bucle de control, es decir, a la transición de la variable del proceso tras los cambios de consigna o las perturbaciones.

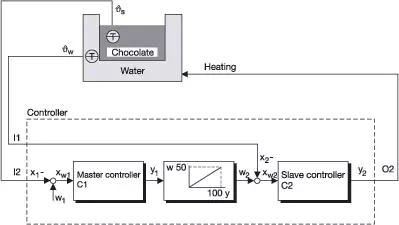

Ejemplo 1: construcción esquemática de una cascada

El chocolate debe calentarse a vs = 40 °C para su elaboración. La temperatura del chocolate no debe superar en ningún caso los 50 °C (ni siquiera cerca del calentador). Por lo tanto, se calienta en un baño de agua.

Se utiliza un control en cascada para conseguir una rápida estabilización.

El regulador 1 es siempre el regulador maestro y el regulador 2 siempre el esclavo.

El punto de consigna para el regulador esclavo se produce mediante la conversión de la salida.

La salida de control y1 se convierte en un valor de consigna utilizando la unidad del valor de proceso x2 (aquí: 0 - 100 % = 0 - 50 °C).

Lista de símbolos

O2 - Salida 2

I1 - Entrada analógica 1

I2 - Entrada analógica 2

C1 - Controlador 1

C2 - Controlador 2

w

1 - Controlador de consigna 1

w

2 - Controlador de consigna 2

x

1 - Controlador del valor del proceso 1

x

2 - Controlador del valor del proceso 2

x

w1 - Controlador de desviación 1

x

w2 - Controlador de desviación 2

y

1 - Salida de control 1

y

2 - Salida de control 2; salida 1 de control 2

v

s - Temperatura del chocolate

v

w - Temperatura del baño de agua

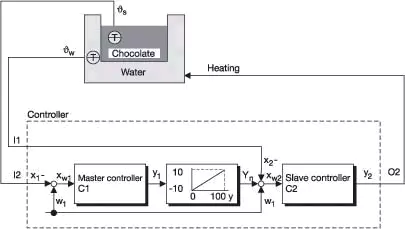

Ejemplo 2: construcción de una cascada de recortes

Hay que calentar dos cargas de chocolate a 40 °C y 50 °C. La temperatura del chocolate no debe superar en ningún caso (ni siquiera cerca de un calentador) la consigna en más de 10 °C. Por lo tanto, se calienta en un baño de agua.

El control en cascada de recortes se utiliza para lograr una rápida estabilización sin rebasamiento y sin alterar la configuración del controlador (conversión de la salida) en un cambio de consigna (cambio de lote).

El regulador 1 es siempre el regulador maestro, el regulador 2 es siempre el regulador esclavo.

El valor de consigna del regulador esclavo se obtiene mediante la conversión de la salida y la adición del valor de consigna del regulador maestro (w1).

En la conversión del valor de consigna, la salida de control y1 se convierte en un valor con la unidad del valor de proceso w2. Corresponde a la máxima diferencia de temperatura permitida (± | x1 - w1 |; aquí: 0 - 100 % = -10 a +10 °C).

Lista de símbolos

O2 - Salida 2

I1 - Entrada analógica 1

I2 - Entrada analógica 2

C1 - Controlador 1

C2 - Controlador 2

w1 - Controlador de consigna 1

x1 - Controlador del valor del proceso 1

x2 - Controlador del valor del proceso 2

xw1 - Controlador de desviación 1

xw2 - Controlador de desviación 2

y1 - Salida de control 1

y2 - Salida de control 2; salida 1 de control 2

vs - Temperatura del chocolate

vw - Temperatura del baño de agua

¿Qué se entiende por distancia de contacto?

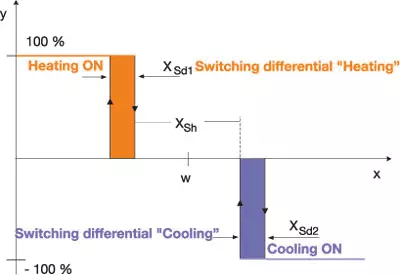

Si la variable del proceso varía dentro de un intervalo fijo en torno al punto de consigna - la distancia entre contactos Xsh - entonces ninguna de las salidas está activa. Excepción: Reguladores de 3 estados con componentes I y D. Dentro del intervalo de contactos, sólo el componente proporcional está inactivo.

Este espacio entre contactos es necesario para evitar la conmutación continua entre las dos variables de manipulación, por ejemplo, los registros de calefacción y refrigeración, cuando la variable de control es inestable. La distancia entre los contactos también se denomina comúnmente banda muerta. Una banda muerta demasiado pequeña puede provocar un gasto inútil de energía en una instalación.

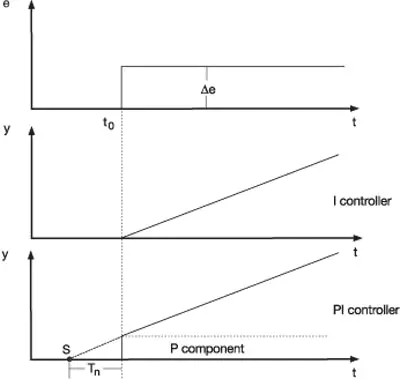

¿Qué se entiende por tiempo de reajuste?

La componente I de la señal de salida del regulador tiene el efecto de alterar continuamente la variable de manipulación, hasta que el valor del proceso haya alcanzado el punto de consigna.

Mientras la desviación de control esté presente, la variable de manipulación se integra hacia arriba o hacia abajo. Cuanto más tiempo esté presente la desviación de control en un regulador, mayor será el efecto integral sobre la variable de manipulación. Cuanto mayor sea la desviación de control y menor el tiempo de reajuste, más pronunciado (más rápido) será el efecto de la componente I.

El componente I asegura la estabilización del lazo de control sin una desviación de control permanente. El tiempo de reajuste es una medida del efecto que tiene la duración de la desviación de control en la acción de control. Un tiempo de reajuste mayor significa que la componente I es menos efectiva y viceversa. Dentro del tiempo especificado Tn (en seg.), el cambio en la variable manipuladora que se produce por el componente P (xp o pb), se suma una vez más. En consecuencia, existe una relación fija entre el componente P y el componente I. Un cambio en el componente P (xp) significa también un cambio en la respuesta temporal, con un valor constante de Tn.

¿Qué se entiende por banda proporcional (Xp1, Xp2)?

En un controlador puramente proporcional (controlador P) la variable de manipulación (salida del controlador Y) es proporcional a la desviación de control dentro de la banda proporcional (Xp). La ganancia del regulador puede adaptarse al proceso modificando la banda proporcional. Si se elige una banda proporcional estrecha, una pequeña desviación es suficiente para lograr una salida del 100%, es decir, la ganancia aumenta a medida que se reduce la banda proporcional (Xp). La reacción del regulador a una banda proporcional estrecha es más rápida y pronunciada. Una banda proporcional demasiado estrecha hará que el lazo de control oscile. Cualquier alteración de la banda proporcional también afectará a la acción I y D de un controlador PID en la misma medida.

Si la banda proporcional se pone a cero, la acción del regulador es ineficaz. Esto significa que el regulador funciona únicamente como un contacto de límite. La histéresis o el diferencial de conmutación seleccionados son efectivos, los ajustes para el tiempo de derivación y el tiempo de reposición, sin embargo, no se tienen en cuenta.

Para todos los tipos de reguladores, excepto para el regulador de 3 estados (doble punto de ajuste), sólo es relevante la banda proporcional Xp1. En el caso de los reguladores de 3 estados, es necesario ajustar por separado la banda proporcional (para ambos sentidos de funcionamiento) (por ejemplo, Xp1 para calefacción y Xp2 para refrigeración).

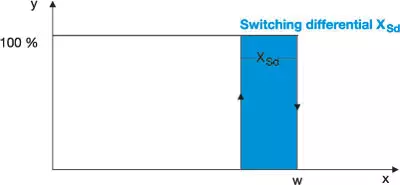

¿Qué se entiende por diferencial de conmutación/histéresis?

El diferencial de conmutación también se denomina histéresis y sólo es relevante para los reguladores de conmutación con banda proporcional = 0.

En los reguladores con sentido de funcionamiento inverso (por ejemplo, regulación de la calefacción), la respuesta estándar es la siguiente:

El diferencial de conmutación se sitúa por debajo del valor de consigna. Esto significa que el regulador se desconecta precisamente cuando se supera el valor de consigna. Sólo se enciende de nuevo cuando el valor del proceso ha caído por debajo del punto de conexión, que se encuentra por debajo del punto de consigna en la cantidad del diferencial de conmutación.

En los reguladores con sentido de funcionamiento directo (por ejemplo, refrigeración), el diferencial de conmutación suele estar por encima del valor de consigna. En los reguladores con sentido de funcionamiento inverso, el punto de desconexión se encuentra precisamente en el valor de consigna. Sin embargo, se conecta de nuevo por encima del punto de consigna, desplazado por la cantidad del diferencial de conmutación.

Acción de conmutación de un controlador de 2 estados con sentido de funcionamiento inverso:

Acción de conmutación de un controlador discontinuo de 3 estados:

¿Qué se entiende por tiempo de carrera del actuador (tt)?

El tiempo de recorrido del actuador es una variable proporcionada por el accionamiento del actuador y, por lo tanto, sólo es relevante para los controladores modulantes o los controladores proporcionales (continuos) con conductor de actuador integral.

El tiempo que el accionamiento del actuador tarda en recorrer una vez todo el rango de manipulación utilizable se establece en el tiempo de carrera del actuador.

El tiempo de carrera del actuador no puede ser determinado por la auto-optimización (autotuning). Siempre debe ser ajustado antes de la optimización.

El tiempo de carrera del actuador proporciona al controlador información sobre el efecto de los pulsos de actuación. Con un tiempo de carrera del actuador de 20 segundos, por ejemplo, el cambio porcentual de la variable de manipulación, con el mismo impulso de actuación, es significativamente mayor que para un actuador con 100 segundos de carrera, por ejemplo.

Al seleccionar o dimensionar los accionamientos de los actuadores, debe tenerse en cuenta que un tiempo de carrera corto, por ejemplo, inferior a 10 segundos, dará lugar a grandes pasos de la variable de manipulación y, en consecuencia, a una menor precisión de control. Si, por ejemplo, suponemos que 0,5 segundos es el tiempo de impulso de accionamiento más corto, un tiempo de carrera de 10 segundos daría como resultado sólo 20 pasos de accionamiento. Esto significaría que la variable de manipulación sólo puede modificarse en pasos del 5 %.

Sin embargo, los accionamientos con un tiempo de carrera muy largo pueden ser desventajosos desde el punto de vista de la dinámica, ya que la variable de manipulación sólo puede modificarse con relativa lentitud mediante la acción de control. Sin embargo, en el funcionamiento real, los problemas derivados de tiempos de carrera demasiado cortos son más frecuentes que los causados por tiempos de carrera demasiado largos.

¿Qué se entiende por controlador proporcional con controlador de actuador integral?

La forma abreviada "controlador actuante" se utiliza para describir un "controlador proporcional con controlador de actuador integral". A diferencia del regulador modulante, en el regulador actuante es imprescindible una señal de retroalimentación del actuador.

El controlador actuante controla el movimiento en sentido horario o antihorario del actuador motorizado a través de 2 salidas de conmutación.

La posición del actuador motorizado se registra y se compara con la variable de manipulación (yR) del controlador proporcional.

¿Qué se entiende por tiempo derivado?

La intensidad de la componente D (componente diferencial) puede ajustarse mediante el tiempo de derivación. El componente D de un regulador con acción PID o PD reacciona a la tasa de cambio del valor del proceso.

Cuando se aproxima al punto de consigna, el componente D actúa como un freno, evitando así que la variable de control sobrepase el punto de consigna.

Básicamente, el componente D tiene los siguientes efectos:

En cuanto la variable de control cambia, el componente D reacciona contra este cambio.

Para un regulador con un sentido de funcionamiento inverso (es decir, para la calefacción) esto significaría, por ejemplo

- si la variable de control disminuye como resultado de una perturbación en el proceso, el componente D forma una variable manipuladora positiva, que contrarresta la reducción de la variable de control.

- Si la variable de control aumenta como resultado de una perturbación en el proceso, el componente D forma una variable de manipulación negativa, que contrarresta el aumento de la variable de control.

- La acción de amortiguación aumenta con el tamaño del ajuste del tiempo de derivación (valor en segundos).

¿Qué se entiende por controlador de 2 estados?

El regulador de 2 estados (regulador ON/OFF) conmuta la salida cuando se alcanza el valor de consigna. Si el valor cae por debajo de la consigna en una determinada tolerancia ajustable (xsd, diferencial de conmutación, histéresis), la salida se conecta de nuevo. Por lo tanto, sólo tiene dos estados de conmutación. Se utiliza en aplicaciones de control de temperatura en las que la calefacción o la refrigeración sólo se conectan o desconectan.

Sin embargo, un regulador de 2 estados con dinámica puede funcionar también con un componente P, I o D.

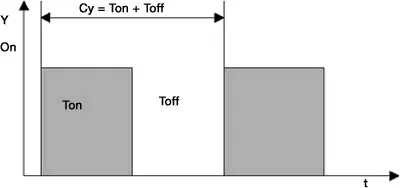

¿Qué se entiende por tiempo de ciclo (Cy)?

El tiempo del ciclo de conmutación se indica en segundos y define el periodo durante el cual se produce un ciclo de conmutación completo compuesto por tiempos de conexión y desconexión.

Por lo general, el tiempo de ciclo debe seleccionarse de forma que el proceso de control real pueda seguir siendo suave. Al mismo tiempo, siempre hay que tener en cuenta la frecuencia de conmutación.

La mejor manera de reajustar la respuesta es en modo manual, para poder controlar la influencia directa de la variable manipuladora en el tiempo de ciclo. Con una magnitud de manipulación del 50%, "Ton" y "Toff" son iguales. Si se modifica la variable manipuladora, esta relación se altera en consecuencia.