De la separación al llenado: Medición de la presión en la industria láctea

¿Sabías que la viscosidad ideal de la nata depende de la presión adecuada durante la homogeneización? ¿Y que el control preciso de la temperatura y la presión durante la pasteurización mata los microorganismos nocivos, protegiendo nuestra salud?

La leche es un producto ampliamente consumido en todo el mundo, apreciado por su sabor y valor nutritivo. Por desgracia, su naturaleza delicada y su alta susceptibilidad al deterioro suponen un reto para los productores. Su corta vida útil exige un procesado y almacenamiento rápidos y eficaces para mantener el producto fresco y seguro. Afortunadamente, la tecnología moderna ofrece nuevas oportunidades. Los métodos modernos de procesado, combinados con mediciones precisas de la presión, han mejorado notablemente la estabilidad de los productos lácteos. Nos permiten disfrutar de deliciosa leche, yogures, quesos y otros productos lácteos durante más tiempo sin preocuparnos de que se estropeen.

En esta entrada del blog, nos centraremos en las tecnologías avanzadas para controlar los niveles de llenado de los tanques de leche mediante presión hidrostática, que representan un gran avance en la gestión de la calidad de la producción lechera. Aprenderás cómo los transductores de presión de última generación, como el dTRANS p20, están ayudando a aumentar la eficiencia de la producción al tiempo que minimizan el riesgo de errores y contaminación. Además, hablaremos de la importancia de un control preciso de la presión en procesos como la homogeneización, que son clave para conseguir una textura y calidad óptimas en el producto lácteo final. Sigue leyendo para saber más sobre estas soluciones innovadoras que pueden cambiar la cara de tu producción láctea.

Control del nivel de llenado de un tanque de leche mediante presión hidrostática

Medir el nivel de llenado de un tanque de leche es crucial para optimizar la producción y el control de calidad en la industria láctea. Los métodos tradicionales, como la inspección visual o los flotómetros, pueden ser poco fiables e imprecisos. Por ello, actualmente se utilizan métodos de medición modernos, como el control de la presión hidrostática. Este método se basa en la medición de la presión del fluido con un transductor de presión a diferentes profundidades del depósito, lo que permite determinar con precisión el nivel de llenado. Para esta aplicación, recomendamos el transmisor de presión diferencial de proceso dTRANS p20 con conexión láctea. Fabricado en acero inoxidable de alta calidad, con una carcasa adecuada para condiciones duras y un espacio de instalación limitado, este sensor de medición garantiza no solo durabilidad, sino también el cumplimiento de los requisitos higiénicos, con una rugosidad superficial de ≤ 0,8μm.

El nivel de llenado tanto en depósitos estériles como en depósitos estándar se mide en función de la presión hidrostática. Para esta aplicación, recomendamos el transmisor de presión diferencial dTRANS p20.

Medición de la presión en el flujo de leche desnatada tras la separación

El control del flujo de leche desnatada es importante para garantizar una estandarización uniforme. A pesar de las posibles fluctuaciones del flujo tras el proceso de separación, es importante que la presión de la leche desnatada se mantenga estable. Esta presión refleja el flujo de leche a través del separador y permite la detección de posibles problemas como la obstrucción de la boquilla o el fallo de la bomba. El transmisor de presión de precisión JUMO DELOS SI demuestra su valía en esta aplicación. Gracias a su pantalla LCD de fácil lectura, el usuario puede controlar fácilmente la presión actual y el estado de los interruptores. El dispositivo, fabricado en acero inoxidable de alta calidad y una membrana de medición externa sin juntas, es ideal para aplicaciones en la industria alimentaria que requieren un alto nivel de higiene.

El transmisor de presión DELOS SI de alta calidad demostrará su valía en el separador gracias a su carcasa higiénica y a su pantalla LCD de fácil lectura que permite visualizar la presión actual del proceso y los contactos de conmutación.

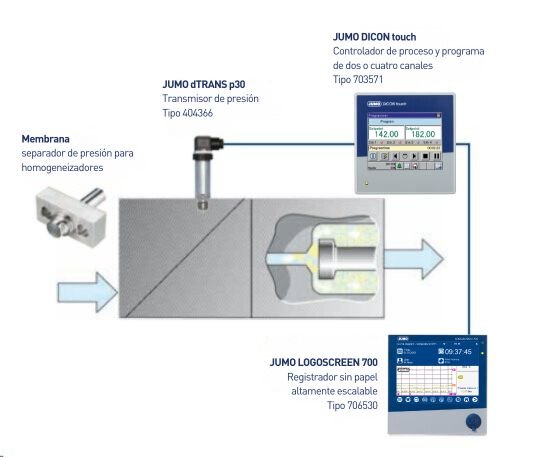

Control de la presión durante la homogeneización de la leche con controlador de procesos PID

El control y la supervisión precisos de la presión durante el proceso de homogeneización son fundamentales para la eficiencia y eficacia de la producción a fin de lograr el resultado final deseado. Por ejemplo, en la producción de nata, la gestión adecuada de la presión es esencial para regular la viscosidad del producto final. En este contexto, el uso del transmisor de presión dTRANS p30 y el controlador de procesos DICON touch permite controlar fácilmente la presión, algo esencial en la fase de homogeneización. El controlador PID permite conectar varios homogeneizadores simultáneamente, lo que mejora significativamente la gestión del proceso.

Para el proceso de homogeneización, recomendamos controlar la presión con el controlador de procesos DICON touch

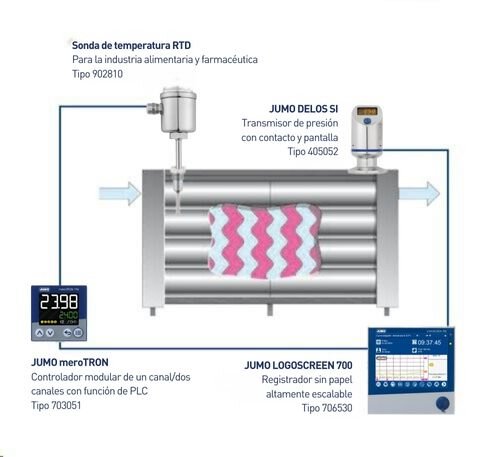

Sensores de presión y temperatura para pasteurizar leche

La pasteurización es el tratamiento térmico de la leche para destruir los microorganismos nocivos y prolongar así su vida útil. Un elemento clave de este proceso es el control preciso de la presión y la temperatura, que permite obtener resultados óptimos y garantiza la seguridad del producto.

- Medición precisa de la temperatura: Durante la pasteurización, la leche debe calentarse a una temperatura precisa durante un periodo de tiempo específico. Un control preciso de la temperatura garantiza la destrucción efectiva de los microorganismos, al tiempo que protege la leche del sobrecalentamiento, que puede afectar negativamente a su sabor y consistencia. Para ello, recomendamos nuestro sensor de temperatura de resistencia para aplicaciones alimentarias.

- Mantenimiento de una presión óptima: La presión en la cámara de pasteurización debe controlarse estrictamente para evitar el derrame de leche y garantizar un procesamiento homogéneo del producto. La supervisión de la presión permite detectar posibles problemas, como fugas o fallos de las válvulas. El transmisor de presión DELOS SI para la industria alimentaria y farmacéutica demostrará aquí su valía.

El registrador electrónico LOGOSCREEN 700 es ideal para controlar la temperatura y la presión en el proceso de pasteurización. Cumple la normativa de la UE sobre el tratamiento térmico de los productos alimenticios de acuerdo con los Reglamentos (CE) nº 852/2004 y 853/2004 de la Comisión Europea. Una ventaja adicional de esta unidad es su carcasa de acero inoxidable, que proporciona un mayor nivel de protección.

Para el proceso de pasteurización, recomendamos utilizar un sistema compuesto por un termómetro de resistencia, un transmisor de presión como el DELOS SI, el controlador JUMO meroTRON y el registrador de pantalla LOGOSCREEN 700.

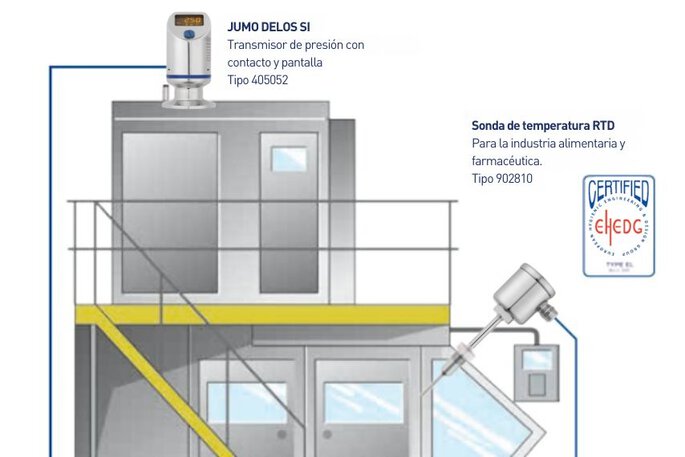

Registro de las condiciones de llenado mediante un grabador en pantalla

El control preciso de la presión y la temperatura evita la formación excesiva de espuma, el derrame de la leche y la formación de burbujas de aire, que pueden afectar negativamente al sabor y la consistencia del producto. La tecnología de medición utilizada para este fin debe cumplir los requisitos de higiene más estrictos, ya que los sistemas de llenado de las centrales lecheras suelen funcionar en condiciones asépticas. Nuestros termómetros de resistencia con homologación EHEDG y transmisores de presión higiénicos DELOS SI con conexiones de proceso higiénicas están diseñados para cumplirlos.

La producción en los sistemas de llenado utiliza el principio HTST (alta temperatura/corto tiempo), que requiere un control preciso y un registro fiable para garantizar la trazabilidad de los procesos asépticos. El registrador en pantalla LOGOSCREEN garantiza la correcta documentación de estos parámetros. En caso de cualquier interrupción del sistema, el dispositivo con su servidor web integrado envía notificaciones inmediatas por correo electrónico. Gracias a las soluciones de diseño utilizadas, LOGOSCREEN es resistente a los agentes de limpieza agresivos y cumple los estrictos requisitos de higiene de la industria alimentaria.

Las condiciones de llenado deben controlarse con un transmisor de presión de precisión como el DELOS SI y un sensor de temperatura de resistencia para aplicaciones alimentarias. También recomendamos el controlador compacto JUMO meroTRON y el registrador de pantalla LOGOSCREEN 700.

La importancia de la medición precisa de la presión en las instalaciones de la industria láctea - Resumen

La medición de la presión y el control de la temperatura durante los procesos de pasteurización y homogeneización de la leche son elementos cruciales para garantizar la calidad y seguridad de los productos lácteos. Estos sistemas requieren que las tecnologías de medición utilizadas en ellos no sólo sean precisas, sino también higiénicas y estériles. Los transductores de presión, como DELOS SI y dTRANS p20, son idóneos para esta tarea por su durabilidad, precisión y resistencia al agresivo entorno de producción. Estos dispositivos permiten medir y controlar con precisión la presión durante las fases clave de producción, como la homogeneización, en la que el ajuste de la presión afecta a la viscosidad del producto final, y la pasteurización, en la que el mantenimiento preciso de la presión es esencial para destruir eficazmente los microorganismos sin degradar la calidad de la leche. El controlador PID programable DICON touch, que permite el control simultáneo de varios homogeneizadores, también garantiza la obtención del efecto final deseado.

Además, en el caso del llenado aséptico, donde se utilizan métodos HTST (alta temperatura/corto tiempo), el registro y control adecuados de los procesos son fundamentales para mantener la trazabilidad y cumplir los requisitos normativos. Los registradores de pantalla, como JUMO LOGOSCREEN nt, no sólo proporcionan documentación de los procesos en condiciones industriales difíciles, sino que también garantizan el cumplimiento de las normas de la Unión Europea relativas al tratamiento térmico de los alimentos.

Estas tecnologías son indispensables en las lecherías modernas que priorizan la automatización y los altos estándares de producción, minimizando el riesgo de error humano y aumentando la eficiencia de la producción. Mediante el uso de sensores, transductores, controladores y registradores avanzados, procesos como la pasteurización, la homogeneización y el llenado están más controlados, lo que se traduce en una mayor calidad y seguridad de los productos lácteos.

Comentarios

Te animamos a dejar tus comentarios a través del siguiente formulario. Se publicarán en línea una vez hayan sido aprobados mediante nuestro proceso de revisión.