Sensores de presión / Sensor de presión - Resumen de los datos más importantes

Los sensores de presión desempeñan un papel crucial en numerosas aplicaciones industriales. Al fin y al cabo, detectan cambios de presión precisos y emiten la presión en forma de señal eléctrica. En nuestra sección de preguntas frecuentes le ofrecemos una visión general de su funcionamiento, su diseño y los sistemas de medición utilizados.

índice

¿Qué es un sensor de presión?

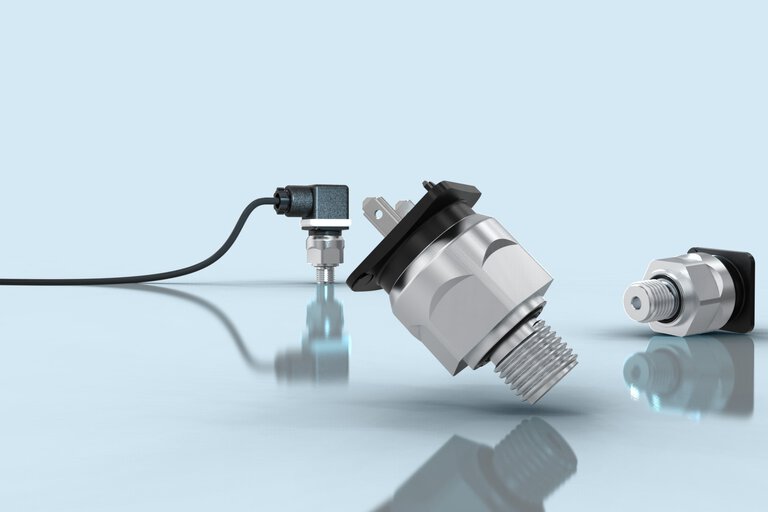

Los sensores de presión, a menudo denominados transmisores o transductores de presión, miden la presión relativa, absoluta o diferencial en diversas aplicaciones. Entre ellas se encuentran, por ejemplo, la tecnología de procesos, las aplicaciones móviles o la construcción de compresores. En algunos casos, están disponibles como sensor combinado de presión y temperatura para poder medir ambos parámetros con un solo dispositivo.

¿Cómo funcionan los sensores de presión?

Los sensores de presión suelen tener una membrana presurizada con presiones diferentes en ambos lados.

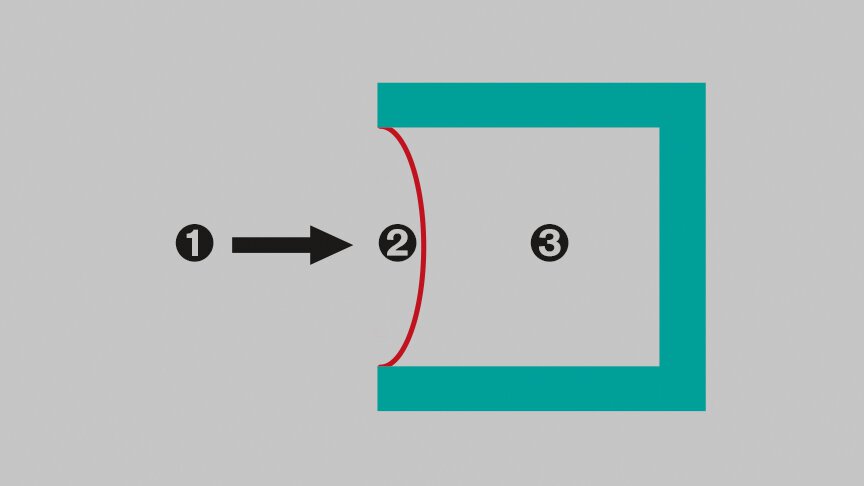

En un sensor de presión absoluta, hay una cámara sin aire (vacío) en un lado. En el otro lado, se aplica la presión del proceso, cuyo cambio deforma la membrana. Este grado de deformación se mide y es una medida de la diferencia entre la presión del proceso y el vacío (presión absoluta).

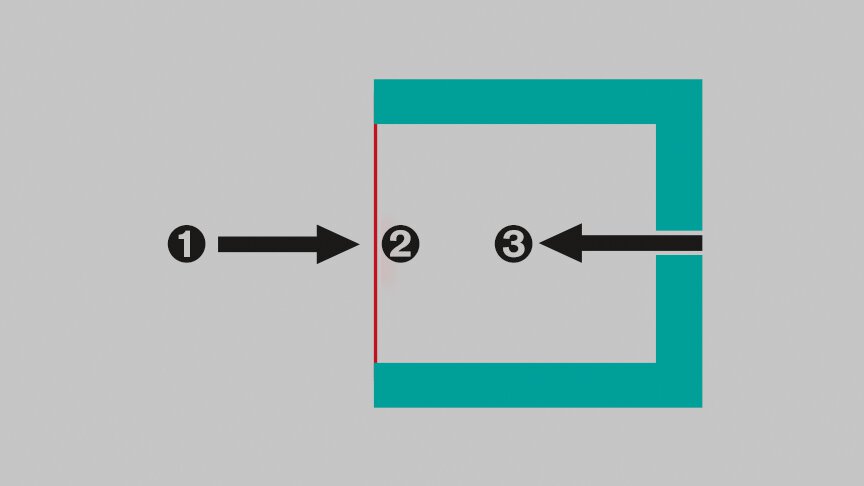

Con un sensor de presión relativa, la cámara está abierta para que prevalezca la presión atmosférica. La membrana se deforma en función de la diferencia entre la presión de proceso y la presión atmosférica (presión relativa).

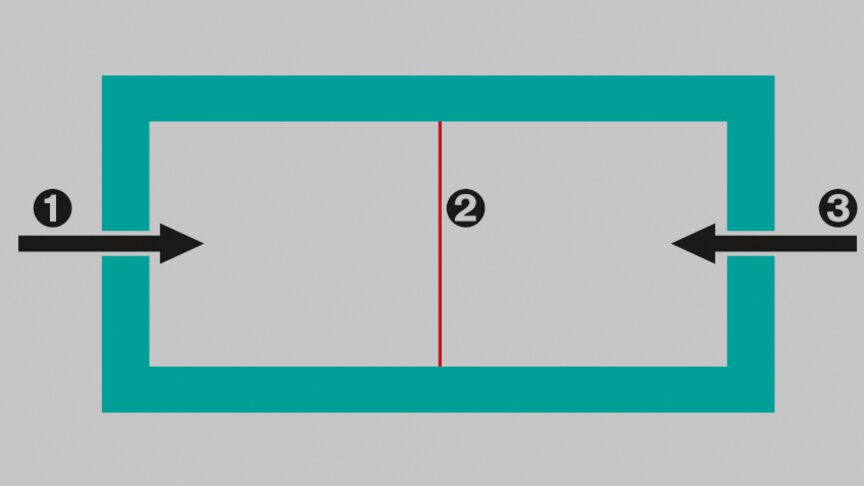

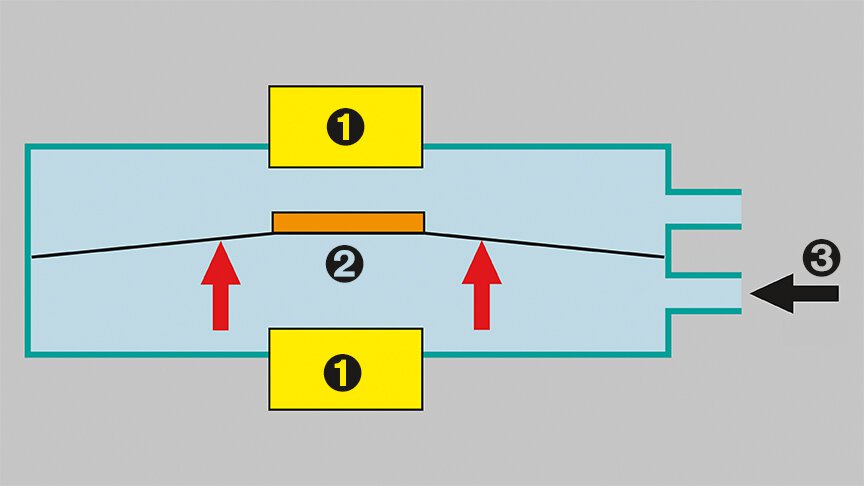

Los sensores de presión diferencial tienen 2 conexiones de proceso; las presiones actúan en direcciones opuestas sobre la membrana. El resultado de la medición es la diferencia entre las dos presiones (presión diferencial).

¿Cómo se construye un sensor de presión?

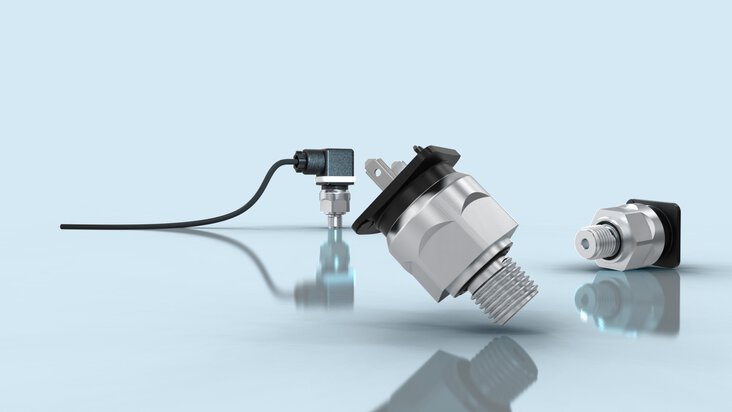

Un transmisor de presión tiene una conexión de proceso a través de la cual se coloca en el proceso. Suele atornillarse al proceso, pero a veces la conexión también se realiza a través de una brida.

La tecnología del sensor, que convierte la presión en una señal eléctrica, se encuentra en una carcasa. Allí también se encuentra la electrónica de evaluación, que genera una señal analógica o digital a partir de la señal bruta. La conexión eléctrica suele realizarse mediante un contacto de enchufe.

Por regla general, los sensores de presión emiten la presión medida como señal analógica (normalmente a través de una señal de corriente de 4 a 20 mA). Sin embargo, a menudo también disponen de interfaces como IO-Link, canOPEN o HART. Los transmisores de presión con Single Pair Ethernet también suelen ser accesibles directamente a través de aplicaciones en la nube.

Los sensores con pantalla y otras funcionalidades también se requieren con frecuencia en la tecnología de procesos.

Ejemplos de sensores de presión

Transmisor de presión con pantalla para tecnología de procesos

¿Cuándo deben tener membrana los sensores de presión?

Los transmisores de presión tienen una membrana cuya deformación o desviación es una medida de la presión del proceso. En la mayoría de los casos, la membrana está protegida en el interior del sensor. Si en el sistema se producen picos de presión que podrían dañar el sistema de medición, el canal de presión está provisto de un estrangulador (resistencia al flujo) para que los breves picos de presión no alcancen la membrana.

Al medir en medios viscosos, el canal de presión se obstruiría. Por este motivo, debe utilizarse una membrana de lavado.

Transmisor de presión con membrana interna

Transmisor de presión con membrana de lavado

¿Qué sensor de presión es el correcto?

La selección de un sensor de presión adecuado depende de varios factores, entre ellos los requisitos específicos de la aplicación. Por ejemplo, el rango de presión, la precisión y las condiciones ambientales desempeñan un papel importante. Obtenga más información en el siguiente vídeo.

¿Qué sistemas de medición se utilizan en un sensor de presión?

La elección del sistema de medición depende principalmente del nivel de presión que se desea medir. A continuación se enumeran los tipos más importantes de sensores de presión.

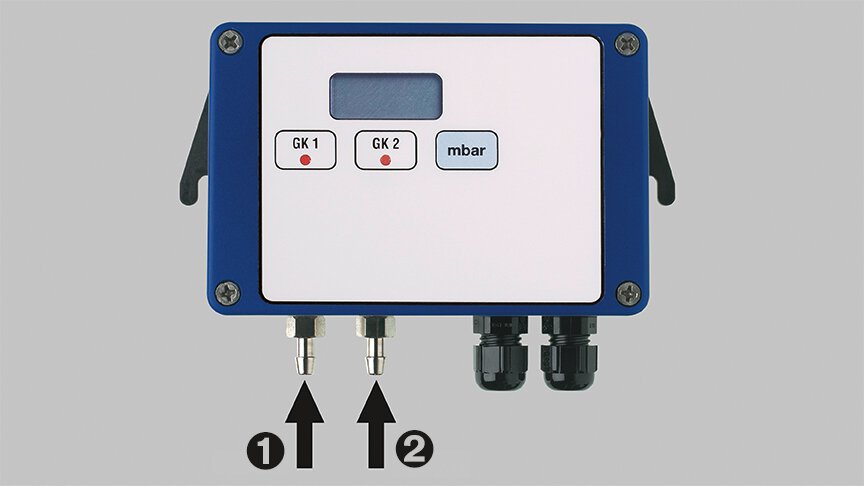

Sensores de presión inductivos (0,0001 a 1 bar)

El sensor mide siempre una diferencia de presión a través de las dos conexiones de manguera. Por ejemplo, si una línea de manguera procedente de una cámara limpia tiene la segunda conexión abierta, un sensor de presión de este tipo mide la sobrepresión en la cámara limpia. Esta medida es muy importante, ya que entonces el aire limpio se escapa de la sala limpia a través de pequeñas fugas y no entra aire contaminado en la sala limpia.

Si ambas conexiones presentan la presión que existe antes y después de un filtro de aire, se mide la presión diferencial. En esta aplicación, es una medida del grado de contaminación del filtro.

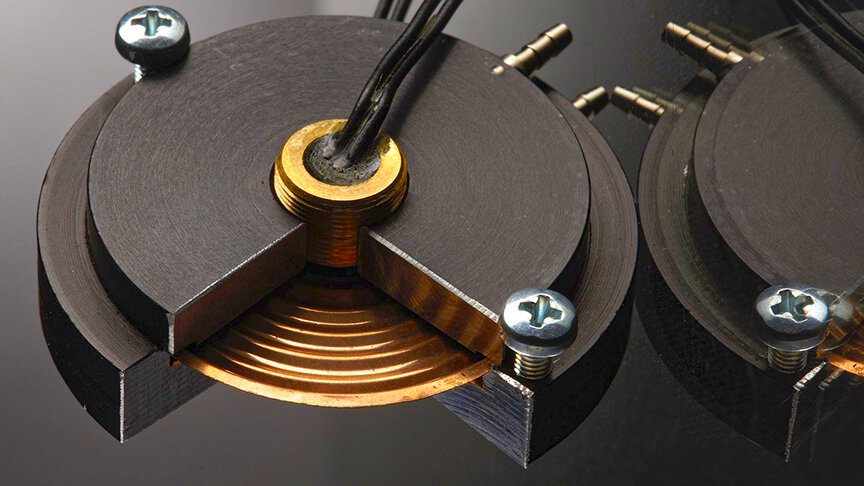

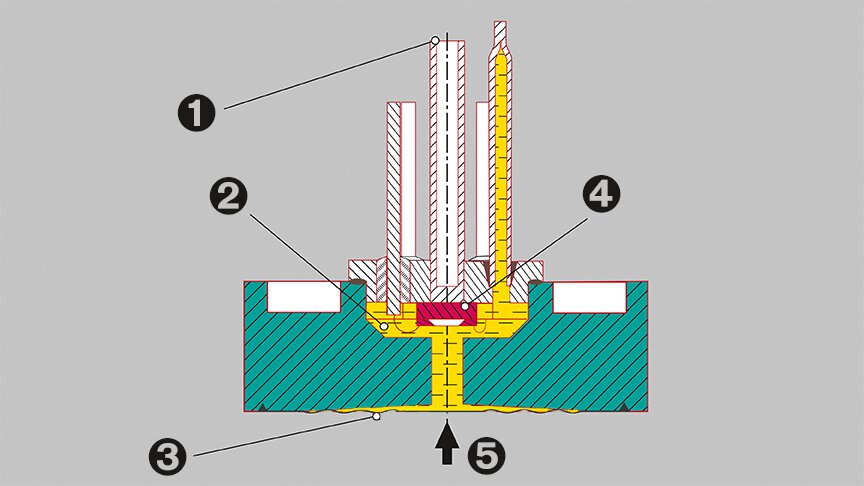

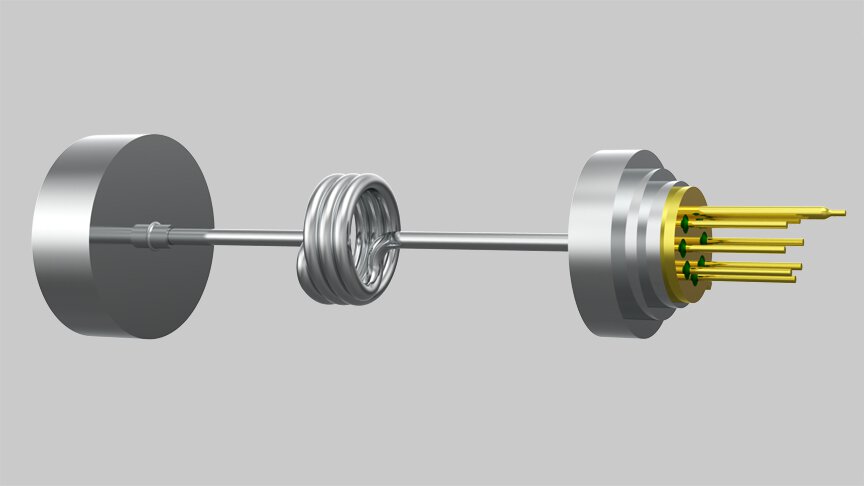

El sistema de medición consta de dos semiesferas metálicas atornilladas, a cada una de las cuales se fija una bobina en el centro. Entre las dos mitades se sitúa una membrana con una placa de hierro. Si aumenta la presión en una cámara, cambia la presión diferencial y con ella la distancia entre la placa de hierro y las bobinas. La distancia influye en la inductancia de las bobinas y, por tanto, es una medida de la diferencia de presión.

Características especiales de los sensores de presión inductivos

- Posibilidad de medir diferencias de presión extremadamente pequeñas

- Baja resistencia a la sobrepresión

- El medio de medición debe ser aire limpio

- Comparación de la presión de sistemas situados en distintos lugares

- Rango de temperatura media relativamente bajo (por ejemplo, de -10 a +50 °C)

Sensores de presión capacitivos (0,05 a 25 bar)

Los transmisores de presión capacitivos requieren una presión mínima más elevada. Sin embargo, la medición de la presión en gases y líquidos también es posible con estos sensores a partir de una presión de 0,05 bar.

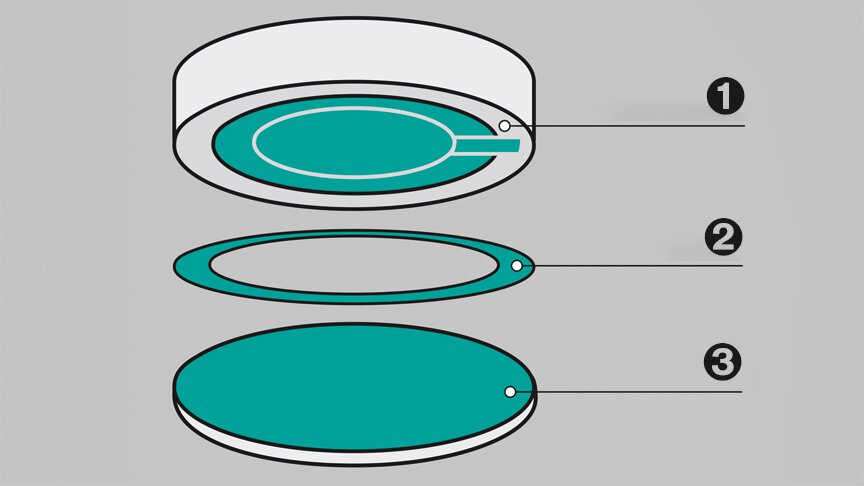

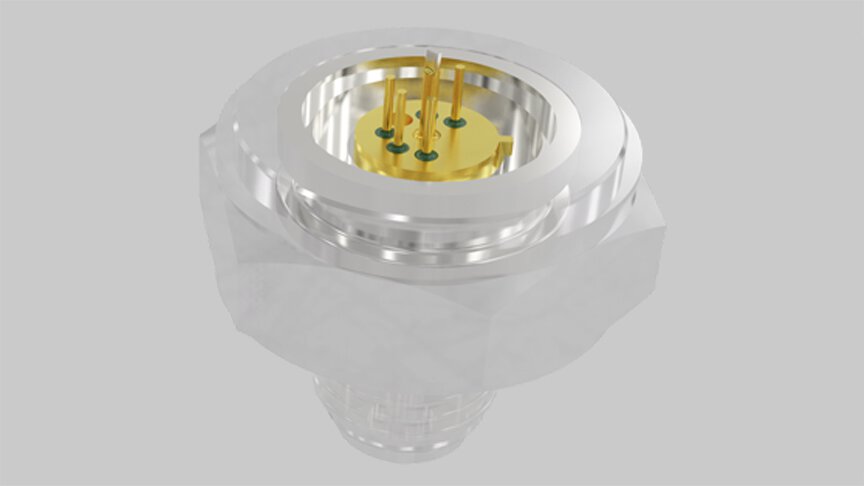

El sensor de presión consta de un cuerpo base cerámico cuya estructura con superficies recubiertas de metal (oro) representa un condensador.

La placa superior del condensador es el lado fijo (electrodo Cp), la membrana móvil representa la segunda placa (contraelectrodo). El anillo de soldadura conecta la membrana al cuerpo base y mantiene la distancia. Si se aplica presión a la membrana, la distancia entre las placas cambia y con ella la capacitancia.

La seguridad de sobrecarga de este sensor es muy alta (100 x Prated), ya que la membrana móvil sólo puede moverse hasta la placa fija y se presiona contra ella. Dependiendo del diseño, los sensores pueden utilizarse para medir la presión relativa o absoluta.

La resistencia química de la cerámica es muy buena y apenas está sujeta a procesos de envejecimiento corrosivos, lo que se traduce en una elevada estabilidad a largo plazo. No obstante, se utiliza una junta para sellar la carcasa. En función del medio de proceso, debe seleccionarse un material de sellado adecuado con respecto a la resistencia del material.

Particularidades de los sensores de presión capacitivos

- Medición incluso de valores de presión muy bajos en gases y líquidos

- Posibilidad de medir la presión absoluta

- Extremadamente resistente a la sobrecarga

- Se requiere material de sellado entre el sensor y la conexión de presión

Sensores de presión piezoresistivos (0,04 a 100 bar)

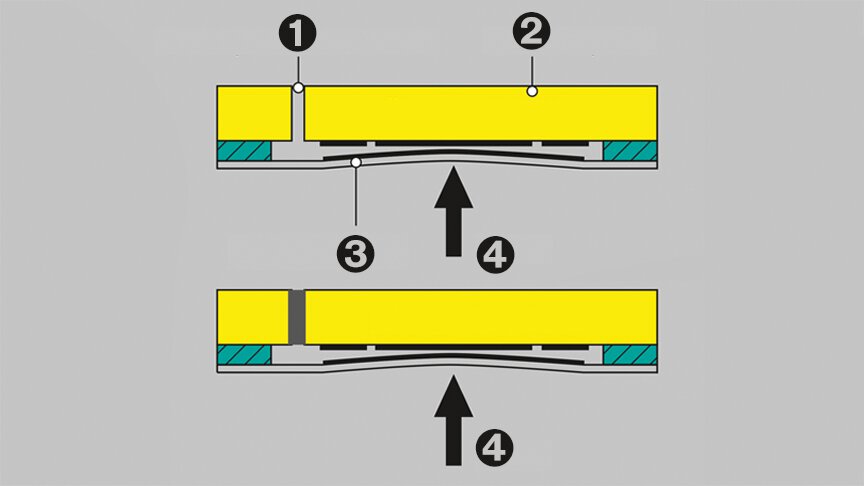

Este tipo de sensor de presión puede utilizarse en un rango de presión extremadamente amplio. En función de la presión, un chip de silicio piezoresistivo cambia su valor de resistencia.

El chip no se coloca sobre la membrana, sino que se expone directamente a la presión del proceso. Para medir valores de presión muy bajos (exclusivamente en gases), el medio de proceso se introduce directamente en el chip (aprox. 0,04 a 0,1 bar). Si se mide una presión superior, se utiliza aceite de relleno en los sensores.

La presión del proceso se transfiere al aceite de relleno a través de una membrana y éste se introduce en el chip de silicio. Este tipo de diseño permite medir de forma rentable la presión en gases y líquidos hasta 100 bar. En principio, también pueden construirse sensores para medir hasta 1000 bar. Sin embargo, debido a los costes relativamente elevados, el método sólo se utiliza a presiones tan altas si existen razones especiales para ello.

El material semiconductor es muy sensible a la temperatura, por lo que la compensación de temperatura y, por tanto, la electrónica de evaluación de estos sensores son relativamente complejas, lo que supone un reto para el fabricante. También se pueden realizar versiones de alta temperatura gracias a la transmisión de presión a través del aceite de relleno.

Particularidades de los sensores de presión piezorresistivos

- Requieren una presión mínima de sólo aprox. 0,04 bar (para gases) y 0,1 bar (para líquidos)

- Posibilidad de medir la presión absoluta

- Alta seguridad de sobrecarga

- Alta presión de rotura

- No necesita junta

Sensores de presión cerámicos de capa gruesa (1,6 a 1000 bar)

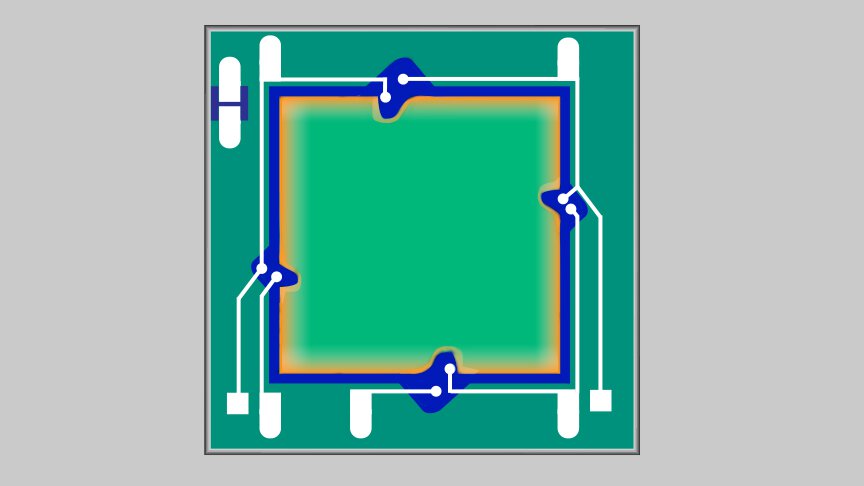

El cuerpo base de este sensor de presión con la membrana es de cerámica. El grosor de la membrana varía en función del rango de presión. Las galgas extensométricas se aplican en el lado de la membrana opuesto a la presión mediante un proceso de serigrafía y luego se queman. Para sellar el sensor cerámico en el sistema de medición, es necesaria una junta entre el sensor y la conexión de presión. El cuerpo base se encuentra completamente dentro del sensor y no es visible desde el exterior. La presión de proceso se aplica a la membrana a través del canal de presión. El rango de sobrecarga de la frágil cerámica es bastante alto, pero la presión de rotura es menor que con los materiales portadores metálicos.

Características especiales de los sensores de presión cerámicos

- Requieren una presión mínima de aprox. 1,6 bar, de lo contrario la medición puede realizarse hasta una presión extremadamente alta

- No es posible medir la presión absoluta

- Proceso de fabricación rentable

- Precinto necesario

Cuerpo base cerámico de un sensor de presión de película gruesa

Sensor de presión cerámico de película gruesa

Sensores de presión metálicos de película fina (40 a 1000 bar)

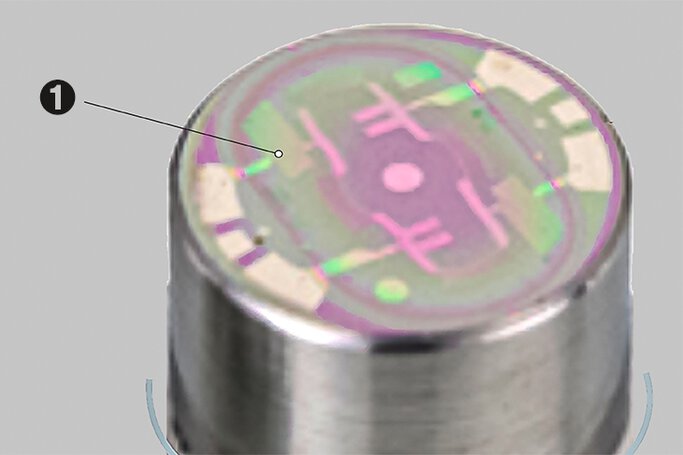

Estos transmisores de presión también pueden medir hasta 1000 bar, aunque sólo pueden utilizarse a partir de 40 bar. El cuerpo base de los sensores de presión metálicos de película fina y la membrana suelen ser de acero inoxidable. Las galgas extensométricas con un grosor de capa de <1µm se aplican mediante un proceso químico, por lo que se denominan sensores de película fina. Este tipo de sensor de presión es muy robusto frente a vibraciones y cargas de choque. Se puede soldar a la carcasa, por lo que no es necesaria ninguna junta adicional.

Particularidades de los sensores de presión de película fina

- Requieren una presión mínima de unos 40 bar, de lo contrario la medición puede realizarse hasta una presión extremadamente alta.

- En comparación con los sensores de película gruesa, los sensores de película fina sólo tienen una resistencia a la sobrecarga ligeramente superior, pero una presión de rotura significativamente mayor.

- No es posible medir la presión absoluta

Dünnfilmdrucksensor – (1) Geätzte Struktur auf der druckabgewandten Seite

Gehäuse eines Dünnfilmdrucksensors

¿Es necesario revisar periódicamente los transmisores de presión?

Los transmisores de presión tienen un buen comportamiento a largo plazo. Dependiendo del fabricante y del diseño del sensor industrial, el comportamiento a largo plazo especificado suele ser del 0,1 - 0,5 % del intervalo de medición/año. No obstante, se recomienda una inspección periódica para una funcionalidad óptima en aplicaciones industriales. Durante la llamada calibración DAkkS o calibración ISO, el sensor de presión se somete a una presión de referencia y se determinan las desviaciones. La desviación se compensa mediante un ajuste (en el sensor de presión o en la unidad de evaluación) si es aceptable. Gracias a la calibración se consiguen procesos fiables.

¿Qué sensores de presión se utilizan habitualmente en la tecnología de procesos?

En la tecnología de procesos, se utilizan los siguientes sensores de presión en la mayoría de las aplicaciones:

- Sensores de presión cerámicos de película gruesa (pueden utilizarse a partir de 1,6 bar)

- Sensores piezorresistivos de silicio (medición también por debajo de 1,6 bar)

- ${title}${badge}