IO-Link - La información más importante de un vistazo

En la automatización industrial moderna, es esencial una comunicación de sensores fiable, rápida y eficiente. Como pionero de las aplicaciones de la Industria 4.0, IO-Link garantiza una comunicación sin fisuras hasta el nivel de campo más bajo, lo que permite integrar fácilmente sensores y actuadores en los entornos de automatización modernos. A continuación, explicaremos los aspectos más importantes de IO-Link y las ventajas asociadas para los procesos industriales.

Índice

¿Qué es IO-Link?

IO-Link es la primera interfaz global estandarizada para la comunicación independiente del bus de campo entre sensores/actuadores y el nivel de control de un sistema de automatización. Esta tecnología permite la transmisión bidireccional de datos y facilita el diagnóstico y la parametrización de los dispositivos conectados.

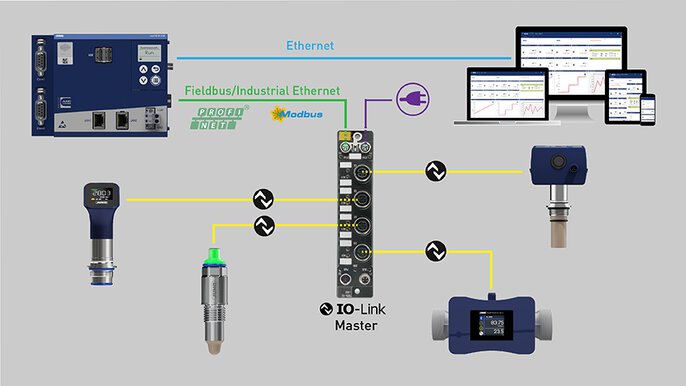

¿Cómo funciona IO-Link?

La comunicación IO-Link siempre tiene lugar entre dos puntos finales, un maestro IO-Link y un dispositivo IO-Link (sensor/actuador). Los datos se transmiten entre el maestro y el dispositivo a través de cables estandarizados y económicos de 3 ó 5 hilos. La transmisión digital de datos elimina los problemas típicos de la transmisión analógica (pérdida de señal, interferencias electromagnéticas, imprecisión, etc.). El maestro IO-Link es el enlace con un sistema de automatización de nivel superior o una unidad de control (PLC). La comunicación suele realizarse a través de Ethernet industrial (PROFINET, EtherNet/IP, Modbus TCP, etc.).

¿Qué componentes son necesarios para un sistema IO-Link?

Un sistema IO-Link siempre consta de varios componentes. Entre ellos se incluyen:

- Dispositivos IO-Link (sensores/actuadores)

- Maestro IO-Link

- Cables de conexión para sensores y actuadores (3/5 hilos, sin apantallar)

- Cable de red/tensión

- Herramienta de ingeniería para la planificación y parametrización de proyectos.

Arquitectura IO-Link típica

Dispositivos IO-Link

Los dispositivos IO-Link (también conocidos como dispositivos IO) incluyen sensores, actuadores y lectores RFID que se comunican directamente con un maestro IO-Link a través del protocolo IO-Link. Su principal ventaja es su capacidad para transmitir datos de proceso, así como datos de servicio y diagnóstico, como estados de funcionamiento o mensajes de error.

Maestro IO-Link

El maestro IO-Link es un componente central de un sistema IO-Link y sirve de enlace entre los dispositivos IO-Link (nivel de campo) y una unidad de control (nivel de control). Proporciona varios puertos IO-Link (normalmente 4 u 8) para conectar los dispositivos, recoge los datos de los dispositivos conectados y los envía en un paquete a la unidad de control de nivel superior. Suministra energía a los dispositivos, los gestiona y se encarga de su configuración y diagnóstico.

También ofrece diversas funciones de detección de errores y facilita la integración en los sistemas informáticos existentes, lo que aumenta significativamente la eficiencia y la flexibilidad de las soluciones de automatización, especialmente en el contexto de la Industria 4.0. Normalmente, un maestro tiene un servidor web integrado para que sea posible el acceso remoto y se puedan utilizar todas las funciones directamente a través de la red.

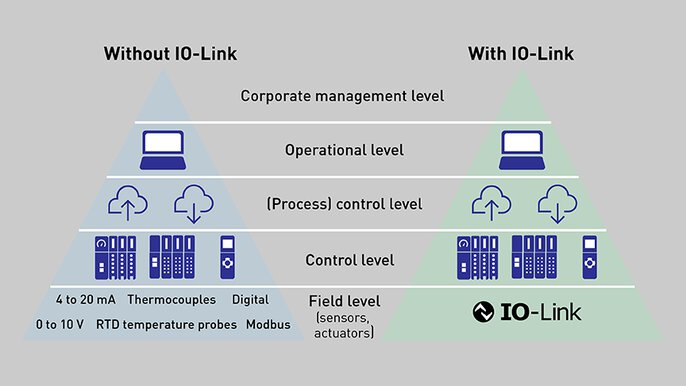

Pirámide de automatización con y sin IO-Link

¿Qué es IO-Link Safety?

IO-Link Safety es una extensión de la tecnología IO-Link desarrollada específicamente para aplicaciones críticas de seguridad en entornos industriales. Permite la integración de funciones de seguridad en la arquitectura IO-Link y amplía el estándar IO-Link existente para incluir la comunicación relacionada con la seguridad entre sensores o actuadores y un controlador de seguridad.

¿Qué es IO-Link Wireless?

Al igual que IO-Link Safety, IO-Link Wireless es una ampliación de la comunicación IO-Link convencional que permite conectar sensores y actuadores de forma inalámbrica a los sistemas de control. Esto significa que la comunicación IO-Link puede realizarse de forma inalámbrica sin cableado físico, lo que mejora la instalación, la flexibilidad y la escalabilidad en entornos industriales. IO-Link Wireless se utiliza a menudo para componentes de sistemas de difícil acceso o desplazamiento, o para instalaciones caras y complicadas.

¿Qué son los IODD?

La abreviatura IODD significa IO Device Description. Se trata de un archivo que describe las propiedades de un dispositivo IO-Link. Contiene información importante como el tipo de dispositivo, el ID del fabricante, los parámetros de comunicación y detalles sobre la funcionalidad del dispositivo. Los IODD permiten al maestro IO-Link y a los sistemas de nivel superior reconocer automáticamente los dispositivos conectados y configurarlos correctamente.

¿Qué es la norma IEC 61131-9?

La norma IEC 61131-9 es una norma internacional desarrollada específicamente para la comunicación entre controladores y dispositivos en sistemas de automatización industrial. Define las especificaciones técnicas de las «interfaces de comunicación digital single-drop» (SDCI), conocidas generalmente como IO-Link.

¿Qué ventajas ofrece IO-Link en la comunicación industrial?

Las arquitecturas IO-Link ofrecen numerosas ventajas, que van desde la optimización de los procesos de producción hasta la reducción de los costes de mantenimiento:

Optimización del proceso de producción mediante la comunicación hasta el nivel de campo más bajo

La flexibilidad, el rendimiento de la producción y el mantenimiento a distancia son parámetros de rendimiento importantes para las máquinas y los sistemas. Con los sensores IO-Link, el operador del sistema ahora también tiene acceso al nivel de campo más bajo. Con un esfuerzo mínimo, se puede recuperar la información de los sensores, los parámetros de configuración y los datos de diagnóstico para evaluar de forma óptima las condiciones del sistema.

Reducción de los tiempos de montaje y puesta en servicio

El uso de IO-Link puede reducir significativamente el tiempo y el esfuerzo necesarios para el montaje y la puesta en servicio. Esto es posible gracias a la simplificación del cableado y a la posibilidad de automatizar la puesta en servicio mediante el mantenimiento y la duplicación de parámetros.

Durante el montaje se utilizan cables preensamblados, lo que elimina la necesidad del automontaje y evita fuentes de error. La puesta en servicio también puede automatizarse, ya que los parámetros pueden descargarse en cuestión de segundos y están disponibles en el dispositivo.

Gracias a la independencia del bus de campo, la variedad de sensores en stock se reduce considerablemente y cada sensor lleva siempre consigo su «tarjeta de identificación», por así decirlo, gracias al IODD.

Aumento de la eficiencia de la planta gracias a la máxima transparencia hasta el nivel de los sensores

Con los modernos sistemas IO-Link, las paradas inesperadas de la planta debidas al fallo de un sensor son cosa del pasado. Al fin y al cabo, las funciones integradas en los sensores, como contadores de horas de funcionamiento, indicadores de arrastre y detección de errores y cortocircuitos, ayudan a identificar y rectificar a tiempo las condiciones críticas de los sensores, aumentando considerablemente la eficiencia de la planta.

IO-Link permite intercambiar datos cíclicos y acíclicos con sistemas de nivel superior. Esto significa, por ejemplo, que se pueden cargar datos de parámetros en un sensor durante el funcionamiento o leer datos de diagnóstico. Gracias a una velocidad de transmisión COM 3 a 230,4 kbaudios y tiempos de ciclo inferiores a 1 ms en algunos casos, los datos se intercambian rápidamente y están disponibles en cuestión de segundos.

Identificación fiable de sensores mediante IO-Link Device ID & IODD

El ID de dispositivo es un identificador único asignado por el fabricante para cada dispositivo IO-Link. Permite al maestro identificar claramente el dispositivo conectado y asignar la descripción de dispositivo adecuada (IODD - IO Device Description). En cuanto el IODD se ha importado en el maestro, éste conoce todas las propiedades del dispositivo. En el caso de un sensor, estas propiedades pueden ser, por ejemplo, el tipo de sensor (sensor de temperatura, sensor de presión, etc.), el rango de medición o la clase de precisión. El IODD también contiene diversa información sobre el fabricante del dispositivo, como el nombre del fabricante, el logotipo del fabricante o la URL del fabricante. Cuando se conecta un sensor a un puerto maestro, se comparan los ID de dispositivo. Si el ID de dispositivo del sensor no coincide con el IODD almacenado para este puerto, esto se reconoce inmediatamente y se muestra un mensaje de error. Esto significa que, por ejemplo, el intercambio de un sensor con diferentes rangos de medición o clases de precisión puede detectarse inmediatamente. De este modo, el sensor «erróneo» puede sustituirse directamente después de la instalación y no sólo cuando el sistema está en funcionamiento, lo que reduce el tiempo de inactividad.

¿Cuál es la velocidad de IO-Link?

Existen tres velocidades de transmisión diferentes, que se denominan COM1, COM2 y COM3:

- COM1: 4,8 kbaudios

- COM2: 38,4 kbaudios

- COM3: 230,4 kbaudios (la más rápida)

Cada dispositivo IO-Link puede manejar una de las tres velocidades de transmisión y define así la velocidad de comunicación del puerto correspondiente. Un maestro IO-Link puede manejar las tres velocidades de transmisión.

¿Qué es un perfil IO-Link?

Un perfil IO-Link es una colección estandarizada de funciones y parámetros definidos para tipos de dispositivos o aplicaciones específicos. Estos perfiles simplifican la integración y el intercambio de dispositivos IO-Link porque utilizan las mismas funciones y formatos de datos independientemente del fabricante. Actualmente están disponibles los siguientes perfiles:

Perfil Común

El perfil común proporciona una base para estandarizar determinadas funciones entre distintos tipos de dispositivos. Define parámetros y funciones básicos que son relevantes para muchos dispositivos IO-Link, independientemente de su aplicación específica. Esto facilita la integración y gestión de dispositivos de diferentes fabricantes dentro de un sistema IO-Link.

Perfil de sensor inteligente

El perfil de sensor inteligente está diseñado específicamente para sensores inteligentes e incluye funciones avanzadas que van más allá de las funciones básicas de un sensor simple. Pueden incluir, por ejemplo, datos de diagnóstico ampliados, funciones de supervisión del estado y la capacidad de autoconfiguración. Este perfil permite a los sensores no sólo recopilar datos, sino también procesar y comunicar información sobre su propio estado y rendimiento, lo que puede ser crucial para el mantenimiento predictivo.

Perfil de actualización de firmware

El perfil de actualización de firmware define un proceso estandarizado para actualizar el firmware de los dispositivos IO-Link a través de la conexión IO-Link. Este perfil es especialmente importante, ya que permite el mantenimiento y la actualización de los dispositivos sobre el terreno sin necesidad de acceder físicamente a ellos o sustituirlos. Esto significa que las actualizaciones pueden llevarse a cabo de forma más rápida y rentable.

La comunidad IO-Link ya está trabajando en otros perfiles que aumentarán aún más la gama de funciones y las ventajas para el usuario. Ejemplos de ello son el Perfil de Actuador Inteligente, el Perfil de Iluminación e Indicación y el Perfil de Sistemas de Energía Inteligentes.

¿Qué es la Comunidad IO-Link?

La Comunidad IO-Link es una organización dedicada al desarrollo, la normalización y la difusión de la tecnología IO-Link. Se fundó como parte de la Organización de Usuarios PROFIBUS (PNO), que a su vez es una de las mayores comunidades de comunicación industrial de todo el mundo. Está formada por un gran número de fabricantes, desarrolladores, integradores de sistemas y usuarios que trabajan en los campos de la tecnología de automatización y la fabricación industrial.

¿Qué le depara el futuro a IO-Link?

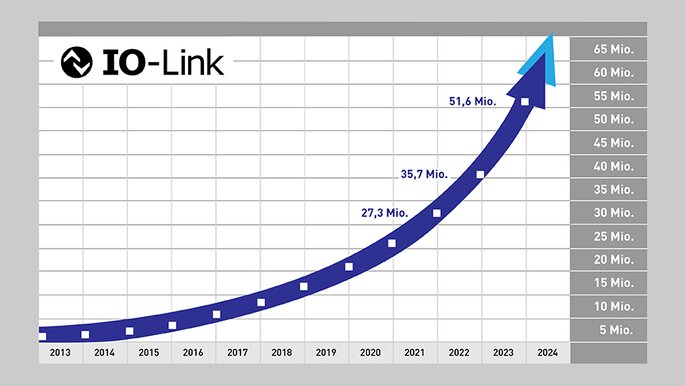

A medida que se sigue desarrollando y mejorando la tecnología, cada vez más empresas reconocen las ventajas de IO-Link. Como resultado, en 2023 ya había más de 35 millones de dispositivos IO-Link instalados, 8,4 millones más que el año anterior. Esto se debe, entre otras cosas, al desarrollo en curso de las aplicaciones de la Industria 4.0 y el Internet Industrial de las Cosas (IIoT), para las que IO-Link es idóneo.

Los nodos IO-Link de un vistazo

¿Existen retos a la hora de implantar IO-Link?

Aunque IO-Link ofrece numerosas ventajas, su implantación puede plantear dificultades, sobre todo en lo que respecta a la formación del personal y la integración en los sistemas existentes. La necesidad de una planificación exhaustiva y, posiblemente, también la adaptación de la infraestructura existente pueden generar costes iniciales, pero éstos se justifican por el ahorro a largo plazo y el aumento de la eficiencia. Para que la integración en los sistemas existentes sea fluida y eficaz, merece la pena contar con la ayuda de un experto.

- ${title}${badge}