Sistema de fermentación más eficiente, preciso y rentable

Las grandes industrias lácteas cuentan con unidades piloto propias donde desarrollan nuevos productos a pequeña escala antes de pasar a la producción masiva. Una parte clave de estas fábricas piloto es el sistema de fermentación controlada. Hettich Benelux ha fabricado recientemente un nuevo equipo de fermentación que es mucho más eficiente y preciso gracias a la integración del sistema JUMO mTRON PLC. Jack van Liempt, ingeniero de proyectos en Hettich Benelux, explica que desarrollan todo tipo de soluciones donde es necesario controlar parámetros climáticos como la temperatura, la humedad relativa, el CO₂, entre otros. Aunque sus equipos se utilizan en sectores como la horticultura en invernaderos —por ejemplo, en cámaras climáticas—, la mayoría de sus aplicaciones se encuentran en laboratorios internos de empresas industriales.

Tarea

Uno de los desarrollos más recientes de Hettich Benelux ha sido un sistema de fermentación a medida para una importante planta láctea.

Este equipo funciona como unidad piloto, permitiendo probar y perfeccionar nuevos productos, como postres fermentados, antes de escalarlos a producción industrial en la fábrica principal.

En este entorno controlado, es posible simular con precisión el proceso de fermentación a pequeña escala, realizando pruebas con distintas formulaciones, sabores y condiciones de proceso.

Este tipo de validación previa es clave en el desarrollo de productos lácteos innovadores.

Durante la fermentación, el control de parámetros como la temperatura y el valor de pH es fundamental, ya que influyen directamente en la estructura, textura y sabor del producto final.

Procesos como la elaboración de yogur requieren ciclos completos de calentamiento, agitación, enfriamiento, etc., los cuales pueden ser gestionados y supervisados con alta precisión gracias al nuevo sistema de fermentación desarrollado.

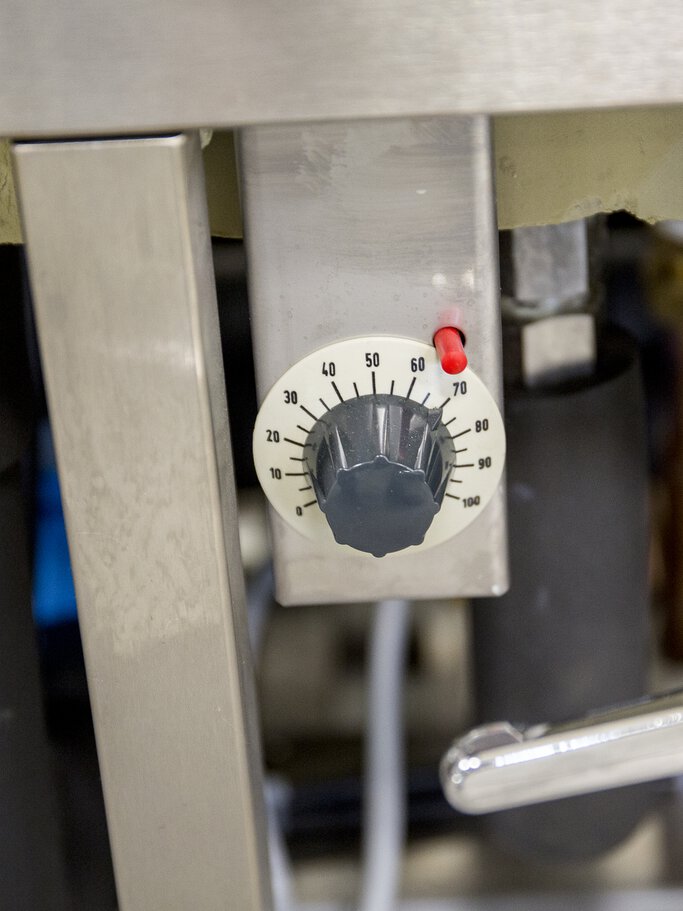

Sensor de temperatura en uno de los sistemas de fermentación

Detalle de uno de los compartimentos, donde el producto lácteo se calienta rápidamente mediante una combinación de electricidad, agua caliente e inyección de vapor.

Enfoque de la solución

Anteriormente, era necesario contar con un controlador independiente para cada parámetro: uno para el pH, otro para la temperatura, y así sucesivamente, hasta cuatro controladores por compartimento.

En un sistema de fermentación como este, con seis compartimentos independientes, esto suponía instalar hasta 24 controladores. El resultado era un cuadro de control complejo, poco intuitivo y difícil de gestionar.

Hettich Benelux optó por un enfoque más eficiente: automatizar el baño de fermentación utilizando tecnología de JUMO. Gracias al sistema JUMO mTRON PLC, esos 24 controladores individuales se reemplazan por un único sistema centralizado. El sistema cuenta con una CPU principal a la que se pueden conectar módulos específicos para cada parámetro que se desea medir y controlar. Además, el número de módulos es escalable y, lo más importante, todos los parámetros pueden registrarse fácilmente para su análisis posterior.

El software del sistema JUMO mTRON ha sido desarrollado de forma que puede ser programado fácilmente por el propio usuario final, sin necesidad de conocimientos avanzados en automatización.

El control PID del PLC viene preprogramado por JUMO, y toda la estructura de regulación ya está integrada en el módulo de control. Esto permite a Hettich Benelux trabajar directamente con el sistema PLC de forma eficiente y sin necesidad de programaciones complejas.

Una de las novedades en esta aplicación es la incorporación de sensores JUMO digiLine, que ofrecen grandes ventajas en ahorro de tiempo y simplificación del cableado. Cada sensor cuenta con su propia dirección IP, lo que permite una visualización rápida de valores, detección de fallos y sustitución sencilla. Además, ya no es necesario utilizar un variador de frecuencia, lo que reduce la complejidad del sistema y los costes de integración.

Un limitador analógico de temperatura actúa como protección para que no se exceda un umbral

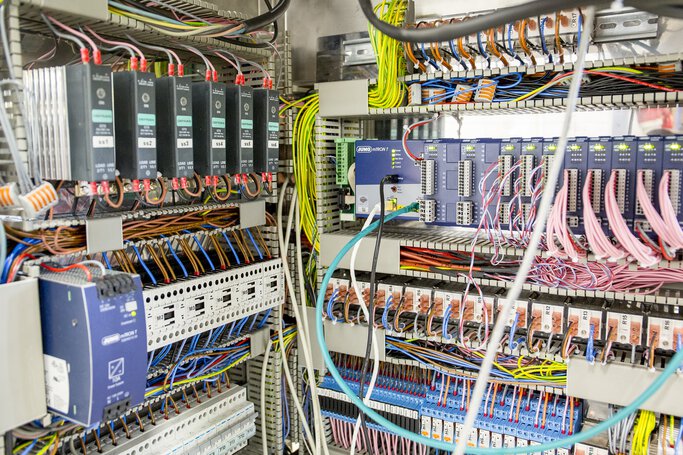

El sistema mTRON en funcionamiento. En la parte inferior izquierda se encuentra la fuente de alimentación. A continuación, se ubican la CPU, los módulos de control, las tarjetas de entradas/salidas (E/S) y varios entradas para sensores Pt100.

Resultado del proyecto

Antes, gestionar retrasos y secuencias requería estructuras complejas con temporizadores. Ahora, gracias al sistema PLC, todo se reduce a una simple reprogramación, tan intuitiva como ajustar el temporizador de un lavavajillas. Esto ha hecho que el trabajo en el laboratorio sea mucho más eficiente y ágil.

Pero la eficiencia no se limita al laboratorio. La producción también ha mejorado notablemente con la incorporación del sistema PLC. Además, el hardware resulta más económico: un único PLC cuesta menos que 24 controladores individuales, lo que representa un ahorro significativo en costes y espacio.

Por otro lado, el acceso a los datos es ahora mucho más sencillo para el usuario. Y en un proceso de fermentación, es especialmente útil poder consultar rápidamente valores históricos, como el pH en un momento determinado.

Cuando se trata de afinar un producto lácteo, el acceso inmediato a los datos es clave para lograr un resultado óptimo.

- ${title}${badge}