Productos perfectos gracias al control fiable del horno

Vacuumschmelze GmbH & Co. KG, con sede en Hanau (Alemania), ha crecido a lo largo de 90 años hasta convertirse en una de las principales empresas del mundo en el campo de los materiales especiales magnéticos y metálicos y los productos fabricados con ellos. En la actualidad, la empresa emplea a más de 4.000 personas y posee más de 800 patentes. En sus áreas de negocio de productos semiacabados, piezas, núcleos, componentes e imanes permanentes, se fabrican cada año excelentes productos para su uso en casi todas las industrias y mercados.

El desafío

En la producción de materiales magnéticos, la composición de la aleación y todos los pasos de producción posteriores deben diseñarse para satisfacer los requisitos del cliente utilizando materiales seleccionados individualmente con propiedades únicas. Esto se debe a que los materiales magnéticos se utilizan en muchos sectores e industrias diferentes: desde la industria relojera, la tecnología médica, las energías renovables, la construcción naval y la instalación, hasta la industria automovilística y aeroespacial. Por ello, durante la producción hay que controlar y supervisar con gran precisión cada una de las fases de fabricación. VACUMSCHMELZE GmbH & Co. KG en Hanau ofrece una amplia gama de productos semiacabados y piezas de alta calidad magnética y física, componentes inductivos para la electrónica, así como imanes y sistemas magnéticos.

La solución JUMO mTRON T para VACUUMSCHMELZE GmbH & Co.KG

Enfoque de una solución

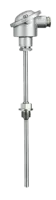

La producción y el refinado de estos materiales se realiza en hornos industriales que alcanzan temperaturas superiores a los 1.000 °C. En los hornos industriales, es necesario un control y una supervisión precisos de la temperatura para garantizar una calidad constante del material. Además de la calidad del material, los costes energéticos desempeñan un papel importante en el proceso global. Para nuestro cliente, VACUUMSCHMELZE GmbH & Co. KG, son también uno de los parámetros más importantes a la hora de decidirse por una solución tecnológica. El control optimizado de la temperatura contribuye a aumentar la eficiencia energética. El corazón del sistema propuesto es una unidad central con una pantalla de proceso para hasta 30 módulos de entrada o salida. La CPU dispone de interfaces de comunicación de alto nivel, incluido un servidor web. Para las aplicaciones de control individual, el sistema está equipado con un PLC (CODESYS V3), programador y funciones de supervisión de valores límite, así como módulos matemáticos y lógicos. Además de la visualización de todos los procesos, un panel multifunción en color permite un cómodo manejo de los controladores y programadores. También es posible el acceso a los parámetros y datos de configuración de todo el sistema en función del usuario. Como característica especial, se han implementado funciones de grabación de pantalla completa, incluyendo un servidor web. Los propios hornos se construyen también con la amplia gama de productos JUMO, que, además de soluciones de automatización, incluye termopares, controladores, reguladores de potencia de tiristores, dispositivos de registro y limitadores de temperatura de seguridad.

Horno de campana, durante la retirada de la tapa de calentamiento antes de comenzar la fase de enfriamiento

Horno de campana con la tapa de calentamiento retirada durante la fase de enfriamiento

Los procesos fiables y precisos son muy importantes en la producción y en el refinado de materiales. La solución JUMO puede cubrir casi el 100% de nuestras aplicaciones. Gracias al equipo de ingenieros de JUMO, encontramos un socio fuerte cuya competencia técnica nos convenció.

Horno de campana, en primer plano sin camisa de calentamiento, en el fondo con la camisa de calentamiento puesta

Projektergebnis

JUMO lieferte nicht nur einzelne Komponenten, sondern unterstützte als Dienstleister das gesamte Projekt von der Aufgabenstellung bis zur Inbetriebnahme vor Ort und hat umfangreiche Engineering-Dienstleistungen übernommen.

- ${title}${badge}