Fuerte demanda de soluciones JUMO desde un único proveedor

JUMO lleva décadas suministrando a la industria de las bebidas tecnología de medición innovadora y componentes de automatización eficientes. Algunos de ellos se utilizan actualmente en una planta cervecera totalmente automatizada. Los mismos fueron presentados recientemente en la feria SPS, donde obtuvieron una resonancia rotunda.

Descargas

"Las consultas y el interés de los visitantes por la nueva planta cervecera en el stand de SPS en Núremberg fueron abrumadores. No nos lo esperábamos", afirma Martin Eppinger, director del sector de alimentación y bebidas en JUMO. Los visitantes de la feria estaban especialmente interesados en soluciones provenientes de un único proveedor, como explica Eppinger con más detalle.

JUMO espera ahora una demanda igual de fuerte en BrauBeviale (del 28 al 30 de noviembre de 2023 en Núremberg, pabellón 6 / stand 120). "Queremos ganarnos al público profesional con nuestra solución global segura", afirma Eppinger.

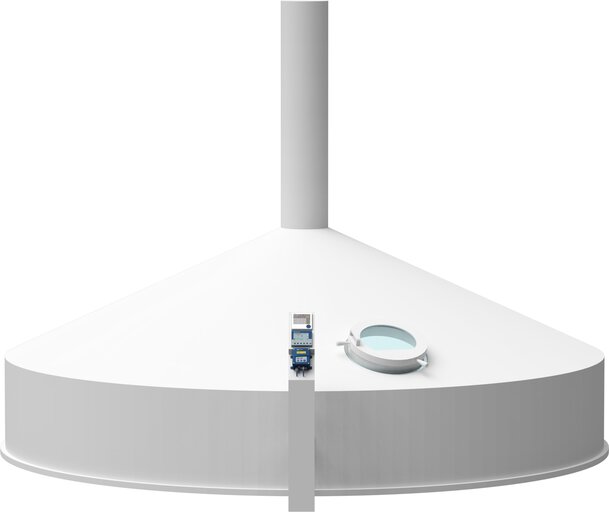

Todos los sensores, el control y la visualización desde JUMO

Además, la planta cervecera dispone de una bomba para el agua y la función CIP, así como de otra bomba controlada por frecuencia para el mosto o macerado. En ambas bombas se utiliza el interruptor de nivel JUMO ZELOS C01 LS como protección contra marcha en seco. El motor del agitador de la cuba de macerado y el motor del picador de la cuba filtro también están controlados por frecuencia.

Para medir el nivel del depósito de agua caliente, de la cuba de maceración y del hervidor de mosto se utiliza el nuevo transmisor de presión JUMO DELOS S02. La medición de la presión diferencial en la cuba filtro se realizó con el JUMO TAROS S46 H.

El JUMO flowTRANS US W02 se aplica para la medición de la cantidad del vertido principal y de los vertidos posteriores. Después del enfriador de mosto, el nuevo JUMO flowTRANS MAG H20 mide tanto el caudal totalizado como la temperatura. La temperatura en los respectivos recipientes se determina con el JUMO dTRANS T1000.

Durante la limpieza CIP, el equipo JUMO digiLine Ci HT10 determina la concentración de los diferentes medios de limpieza a través de la conductancia compensada por temperatura.

Control y visualización

El funcionamiento de la planta tiene lugar a través del controlador táctil JUMO variTRON 500 y el software JUMO smartWARE SCADA para la supervisión y el control del proceso.

Las recetas para los distintos tipos de cerveza, así como las funciones CIP individuales, pueden configurarse de forma intuitiva sin necesidad de conocimientos de programación mediante la solución de software basada en navegador JUMO variTRON Program App. JUMO smartWARE Evaluation permite el registro adicional de todos los parámetros del proceso.

"Posteriormente, tanto el proceso de elaboración como el de CIP pueden evaluarse y verificarse con un informe de lote automatizado", afirma Martin Eppinger.

¿Tienes alguna pregunta?