Monitoreo y control de temperatura en la industria cárnica – caso de éxito sobre la implementación de un PLC

En el procesamiento de carne, incluso pequeñas fluctuaciones de temperatura pueden provocar pérdidas de materia prima, riesgos microbiológicos y problemas con el sistema HACCP. Sin un sistema de control moderno, es difícil mantener la estabilidad en procesos como la pasteurización, el enfriamiento o el almacenamiento. En este caso de éxito, mostramos cómo un productor de carne y embutidos afrontó el reto de modernizar su sistema de control de temperatura. Conocerás qué tecnologías avanzadas de PLC y sensores de temperatura se implementaron para garantizar una migración fluida, sin interrupciones en la producción, con mayor precisión en la medición y pleno cumplimiento de las normativas sanitarias. Sigue leyendo y descubre cómo modernizar con éxito el control de temperatura en la industria cárnica, minimizando riesgos y aumentando la eficiencia productiva.

¿Cómo incrementa la automatización del control de temperatura la eficiencia en la producción de alimentos?

La temperatura en la producción de alimentos y bebidas tiene un impacto directo en la calidad, el sabor y la seguridad de los productos. Incluso pequeñas desviaciones pueden provocar pérdidas de materia prima, reducción de la vida útil o riesgos de proliferación bacteriana. Por eso es fundamental medir la temperatura en cada etapa del proceso de producción: desde los tratamientos térmicos y el almacenamiento de materias primas, hasta el transporte de productos terminados.

Para cumplir con los estrictos estándares de higiene del sistema HACCP, las plantas deben monitorear y regular con precisión la temperatura en procesos clave como la pasteurización, la esterilización o la refrigeración. El control térmico también es esencial en instalaciones donde se almacenan productos sensibles a cambios de temperatura ambiente, especialmente en el caso de productos congelados o que requieren refrigeración. El Reglamento de Higiene Alimentaria exige a los fabricantes un control estricto de la temperatura en todas las fases de la cadena de suministro.

Sin embargo, medir no es suficiente: también es necesario reaccionar rápidamente ante cualquier cambio y ajustar los parámetros de forma automática. Por esta razón, muchas empresas están adoptando termómetros digitales y sistemas de control que permiten el monitoreo en tiempo real de la temperatura ambiente y las condiciones en cámaras frigoríficas y almacenes. Esto es especialmente crítico para productos que requieren temperaturas constantes, ya que incluso desviaciones breves pueden comprometer su calidad y seguridad.

Las crecientes exigencias del mercado están impulsando a las empresas a invertir en sistemas de control avanzados, que mejoran la eficiencia, reducen riesgos y permiten un control total de los parámetros en cada etapa de la producción y el almacenamiento.

¿Cómo evitar paradas en la producción al reemplazar un sistema de control de temperatura? El problema del cliente

El cliente, un fabricante de carne y productos cárnicos, había utilizado durante años el controlador IMAGO F3000, una solución fiable y comprobada que cumplía perfectamente su función. Sin embargo, tras su retirada del mercado, surgió la necesidad de migrar a un nuevo sistema. El principal reto era encontrar una solución que permitiera una transición fluida sin interrumpir la producción. Cualquier parada supondría pérdidas, por lo que la actualización debía ser rápida y sin contratiempos.

Además, el nuevo sistema debía ser completamente compatible con los sensores JUMO ya instalados. Reemplazar toda la infraestructura de medición habría supuesto un coste elevado y un proceso de implementación prolongado. Por ello, el cliente esperaba que la nueva solución permitiera seguir utilizando los sensores existentes, al tiempo que incorporara funciones avanzadas para mejorar el control del proceso productivo.

La facilidad de uso también era un criterio clave. Los empleados, familiarizados con el IMAGO F3000, necesitaban una interfaz intuitiva que facilitara una implementación rápida sin requerir largas sesiones de formación. El nuevo sistema no solo debía sustituir al anterior, sino también ofrecer mayores capacidades de control, mejor visualización de datos y una configuración de parámetros más flexible.

¿Cómo ayudaron los sensores de temperatura higiénicos y un PLC a optimizar los procesos en el procesamiento de carne?

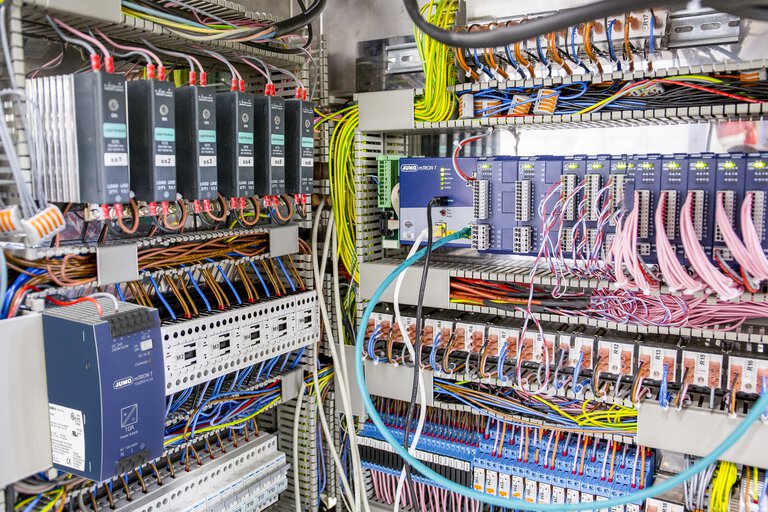

Para garantizar una transición fluida, se implementó un PLC de última generación: JUMO variTRON Touch, una solución avanzada con una interfaz táctil intuitiva que no solo sustituyó al IMAGO F3000, sino que también abrió nuevas posibilidades para el control del proceso.

Un elemento clave de la implementación fue la migración de los programas del sistema anterior, lo que permitió conservar las configuraciones existentes y evitar una programación desde cero que habría consumido tiempo. Gracias a ello, todo el proceso de modernización se llevó a cabo sin interrupciones prolongadas en la producción.

Además, el nuevo sistema se integró con el sensor de temperatura JUMO FOODtemp, un dispositivo de alta precisión diseñado específicamente para las exigencias de la industria alimentaria. Su diseño hermético al vapor garantiza mediciones fiables incluso en entornos con alta humedad y variaciones de temperatura, proporcionando al cliente un control aún más preciso y seguro, en línea con los estándares de calidad más exigentes.

La solución final no solo reemplazó de forma fluida al IMAGO F3000, sino que también permitió aumentar la eficiencia de producción y mejorar el control de parámetros clave del proceso.

Controlador PLC variTRON 500 touch (705004)

¿Cómo han mejorado las funciones avanzadas del PLC la producción de carne y embutidos? Beneficios para el cliente

Con la implementación del nuevo sistema, el cliente logró una transición fluida hacia un control moderno, sin necesidad de parar la producción. La migración de los programas desde el IMAGO F3000 permitió conservar las configuraciones anteriores, lo que garantizó la continuidad operativa de la planta. Este aspecto es clave en la industria alimentaria, donde cada hora de inactividad puede generar grandes pérdidas.

El controlador de última generación JUMO variTRON Touch ofreció al cliente un mayor control del proceso. Gracias a su interfaz intuitiva y sus funciones avanzadas, ahora es posible regular la temperatura con mayor precisión y reaccionar más rápidamente ante cualquier cambio. Esto se tradujo en una mayor eficiencia y una mejor optimización de la producción.

Además, la incorporación del sensor JUMO FOODtemp ha permitido obtener mediciones de temperatura aún más precisas en carne y embutidos, un aspecto esencial en la industria cárnica. Su resistencia a la humedad y a temperaturas elevadas ha hecho que el sistema sea más fiable y duradero, reduciendo el riesgo de fallos y la necesidad de mantenimiento frecuente.

En resumen: el cliente no solo mantuvo la continuidad total de sus operaciones, sino que también incrementó notablemente la eficiencia de producción y la precisión de las mediciones, lo que se traduce en una mayor calidad del producto y un mejor cumplimiento normativo.

Consulta también nuestras otras soluciones para el monitoreo de temperatura en la industria alimentaria, como sensores inalámbricos o registradores de temperatura.

La modernización del sistema de control con el PLC JUMO variTRON Touch y el sensor higiénico FOODtemp permitió al cliente dar un salto cualitativo sin afectar la producción. Gracias a una migración sin interrupciones, una mayor precisión en la medición y un control más eficiente de los procesos, se logró optimizar la producción, mejorar la calidad del producto final y cumplir con los exigentes estándares del sector alimentario.

Headline contact

CN=Ralf Metschies,O=M. K. Juchheim - Position of contact CN=Ralf Metschies,O=M. K. Juchheim CN=Ralf Metschies,O=M. K. Juchheim CN=Ralf Metschies,O=M. K. JuchheimComentarios

Te invitamos a dejar tus comentarios a través del formulario que encontrarás a continuación. Serán publicados en línea una vez hayan sido aprobados mediante nuestro proceso de revisión.