¿Cómo medir el nivel de llenado en los depósitos de alimentos? Tecnologías de medición

En la industria alimentaria, la medición precisa de los niveles de llenado de los tanques es fundamental para mantener la calidad del producto, la eficacia de la producción y la seguridad del proceso. La supervisión precisa del nivel de llenado ayuda a optimizar el consumo de materias primas, minimizar las pérdidas y evitar el llenado excesivo o insuficiente de los depósitos, lo que podría provocar contaminación o daños en los equipos. En este artículo, ofreceremos una visión general de las tecnologías modernas utilizadas en la medición de niveles de llenado en depósitos de alimentos. Hablaremos de los distintos tipos de sensores de medición, como los capacitivos, ultrasónicos, de radar, hidrostáticos, de vibración y transductores de presión, y compararemos sus ventajas, desventajas y aplicaciones. Más información

¿Por qué es importante medir con precisión los niveles de llenado de los depósitos de alimentos?

Gracias a las modernas tecnologías, es posible alcanzar una gran precisión, lo que se traduce en un mejor control de las materias primas y los productos. He aquí tres aspectos principales que ponen de relieve la importancia de medir con precisión el nivel de llenado en los depósitos:

Control de calidad: La medición precisa del nivel en los tanques de almacenamiento permite controlar la cantidad de materias primas y productos, lo que ayuda a mantener una calidad constante y evita la contaminación.

Eficacia de la producción: Optimizar los procesos de producción con una medición precisa del nivel de llenado permite gestionar mejor las materias primas, minimizar los residuos y aumentar la eficiencia operativa.

Seguridad: La medición del nivel de llenado evita el desbordamiento de los tanques y protege al personal de los peligros derivados de la manipulación de tanques sobrellenados o poco llenos, mejorando las condiciones de trabajo y la seguridad de la planta.

La medición del nivel del medio en los depósitos permite controlar mejor las materias primas y los productos y protege contra el llenado excesivo.

¿Qué sensor de nivel elegir para medir el nivel de llenado de depósitos en la industria alimentaria?

La industria alimentaria utiliza diversas tecnologías para controlar con precisión el nivel de materias primas y productos. Analicemos algunas de ellas a continuación.

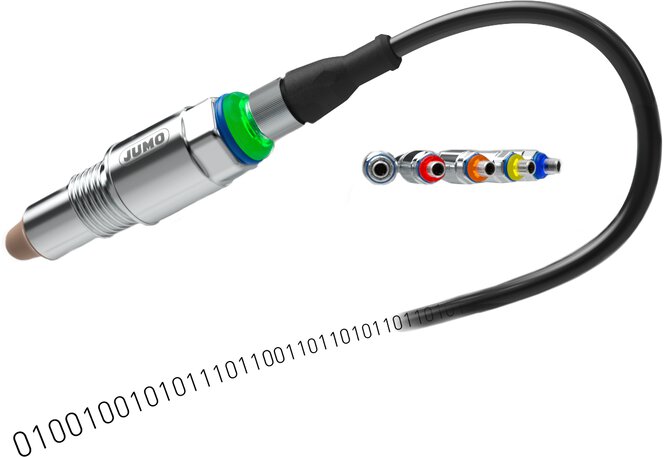

Sensores de nivel capacitivos para la industria alimentaria

Los sensores de nivel capacitivos funcionan midiendo los cambios de capacitancia eléctrica entre la sonda y la pared del depósito. Se utilizan tanto para líquidos como para materiales a granel. Su versatilidad los hace ideales para diversas aplicaciones industriales, como la protección contra sobrellenado y funcionamiento en seco, así como la detección de medios en procesos de separación. Un ejemplo de este tipo de dispositivo es el indicador capacitivo de nivel límite JUMO ZELOS C01 LS, que identifica el nivel de líquidos y sólidos, puede utilizarse en depósitos presurizados y es resistente a altas presiones y temperaturas.

JUMO ZELOS C01 LS sensor capacitivo de nivel límite (408401)

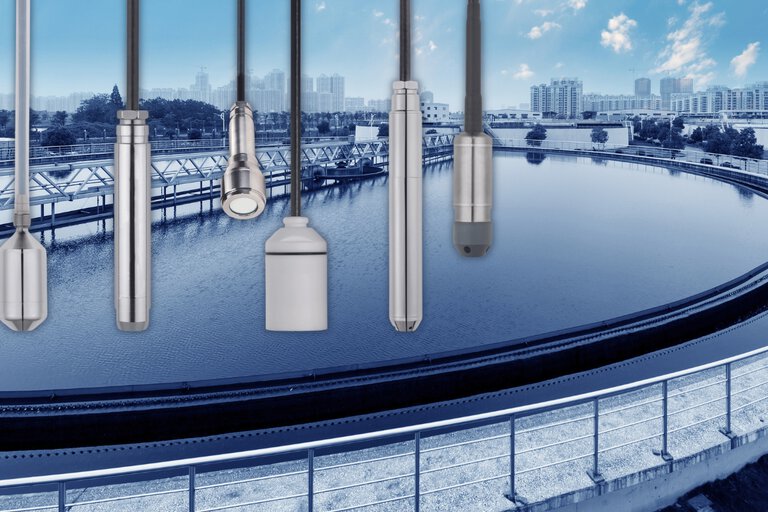

Sondas hidrostáticas para medir el nivel en la fabricación de alimentos y bebidas

Las sondas hidrostáticas miden la presión ejercida por un líquido sobre un sensor situado en el fondo de un depósito, lo que permite determinar con precisión el nivel del líquido. Son especialmente útiles en depósitos con líquidos de densidad constante, como el agua potable. Son económicos y fáciles de instalar, lo que los convierte en una opción popular en la industria alimentaria. La JUMO MAERA S26 es un ejemplo de sonda hidrostática homologada PZH, ideal para el contacto con agua potable, que proporciona mediciones precisas en aplicaciones que requieren el cumplimiento de normas higiénicas.

Sondas de medición de nivel hidrostático serie MAERA

Transmisores de presión para medir el nivel de llenado en depósitos de almacenamiento

Los transmisores de presión montados en el fondo del depósito se utilizan para medir la presión ejercida por el líquido, lo que permite determinar con precisión el nivel de llenado. Estos dispositivos son fiables, higiénicos y pueden funcionar en un amplio rango de temperaturas, lo que los hace ideales para aplicaciones en las industrias alimentaria y farmacéutica. El transmisor de presión de precisión JUMO DELOS SI con pantalla es un excelente ejemplo de este tipo de dispositivo, que ofrece un sensor de presión higiénico conforme a EHEDG y un rango de medición configurable, lo que lo hace ideal para procesos CIP y SIP.

Cada una de estas tecnologías ofrece ventajas únicas y es aplicable en una gran variedad de escenarios, ayudando a garantizar una medición precisa y fiable del nivel de llenado en la industria alimentaria.

Transmisor de presión higiénico con pantalla JUMO DELOS SI (405052)

El futuro de la tecnología de medición de nivel en la industria alimentaria

¿Cuál es el futuro de la tecnología de medición de nivel en la industria alimentaria? La integración de la tecnología de medición con los sistemas IoT (Internet de las cosas) es uno de los avances más importantes. Los sensores conectados a la red permiten supervisar a distancia los niveles de llenado en tiempo real, lo que posibilita un mejor control y optimización de los procesos de producción. Con IoT, también es posible detectar problemas a tiempo y reaccionar con rapidez ante condiciones cambiantes, minimizando el riesgo de fallos y pérdidas. Un ejemplo de este tipo de dispositivos es el sensor capacitivo de nivel límite JUMO ZELOS C01 LS, que no solo identifica los niveles de líquidos y sólidos, sino que también cuenta con funcionalidad IoT para la monitorización en tiempo real y la integración con sistemas avanzados de gestión de la producción.

La medición precisa del nivel de llenado en los depósitos de alimentos es esencial para garantizar la calidad, la eficiencia y la seguridad en la producción. Gracias a tecnologías como los sensores capacitivos, hidrostáticos y transmisores de presión, es posible obtener datos fiables adaptados a distintas aplicaciones y condiciones. Además, la integración de estas soluciones con sistemas IoT abre nuevas posibilidades para el control remoto, la optimización en tiempo real y la prevención de fallos, marcando el futuro de la automatización en la industria alimentaria.

Comentarios

Le animamos a que nos envíe sus comentarios a través del siguiente formulario. Se publicarán en línea tan pronto como hayan sido aprobados por nuestro proceso de revisión.