¿Cómo controlar la temperatura en los tanques de fermentación? Control de temperatura de la fermentación en una cervecería – caso de estudio

El control de la temperatura en el proceso de fermentación es un elemento clave en la producción de cerveza, vino y otros productos fermentados de alta calidad. En esta historia de colaboración, descubrirás cómo una cervecería implementó con éxito un avanzado sistema de automatización JUMO mTRON T para optimizar la medición de temperatura en sus nuevos tanques de fermentación. Describiremos los desafíos a los que se enfrentó la cervecería, los detalles de nuestra solución y los beneficios obtenidos tras la implementación del sistema. ¡Sigue leyendo para saber cómo un control preciso de la temperatura puede mejorar la eficiencia de la producción y la calidad del producto final de tu cervecería!

¿Cuál es la importancia del control de temperatura en el proceso de fermentación?

Los tanques de fermentación son un elemento clave en el proceso de elaboración de cerveza, vino, bioetanol y otros productos fermentados, y mantener una temperatura constante en ellos es esencial. El proceso de fermentación implica la conversión de azúcares presentes en las materias primas por levaduras (u otros microorganismos) en alcohol y dióxido de carbono. Durante este proceso se genera calor, lo que puede elevar la temperatura del mosto (mezcla de agua y azúcares) por encima del nivel óptimo para la levadura. El uso de un controlador de temperatura ayuda a mantener esta variable bajo control. Para asegurar una fermentación estable y óptima, los tanques deben estar adecuadamente refrigerados.

El control de temperatura en la fermentación es una parte clave del proceso que influye en la calidad del producto final. Mantener una temperatura óptima es esencial para garantizar el buen desempeño de la levadura, ya que incluso pequeñas desviaciones pueden provocar sabores y aromas indeseables. Además, el control preciso de este parámetro ayuda a mantener la consistencia de la producción y garantiza la seguridad microbiológica.

Control de temperatura en tanques de fermentación y almacenamiento

¿Qué desafíos ha enfrentado la cervecería en el control de temperatura de la fermentación?

Nuestro cliente es una cervecería artesanal de rápido crecimiento. Esta cervecería nos contactó con la necesidad de mantener condiciones óptimas de temperatura en dos nuevos tanques de fermentación. La planta necesitaba un sistema que fuera fácil de usar, incluso para operarios con poca experiencia técnica. Una interfaz de usuario intuitiva y la posibilidad de configurar parámetros fácilmente eran elementos clave para una gestión eficaz del proceso de fermentación. El sistema debía permitir ajustar parámetros rápida y fácilmente, monitorizar la temperatura con precisión y reaccionar ante cualquier desviación de forma inmediata.

Además, debido al mencionado ritmo acelerado de crecimiento, la cervecería necesitaba un sistema con capacidad de expansión sencilla. El aumento previsto en la producción y la incorporación de nuevos tanques requerían un sistema de automatización flexible y escalable que no exigiera sustituir los equipos existentes en el futuro.

Para nuestro cliente, era importante contar con un sistema de uso intuitivo y con posibilidad de ampliación.

Nuestra solución: un sistema con PLC y sensores de temperatura resistivos Pt100

Teniendo en cuenta estas necesidades, ofrecimos a Södra Maltfabriken AB una solución completa, que incluye un sistema JUMO mTRON T PLC y sensores de temperatura resistivos Pt100. Este sistema proporciona el control de temperatura preciso necesario, flexibilidad y capacidad de expansión futura.

Sensores de temperatura para la industria cervecera

Se eligieron los sensores de temperatura Pt100 por su alta precisión y estabilidad. Monitorizan la temperatura en tres zonas del tanque de fermentación: parte superior, media e inferior. Esto permite mantener condiciones óptimas para el proceso de fermentación en todo el tanque.

PLC JUMO para el control de temperatura en tanques de fermentación

En el corazón del sistema se encuentra el PLC JUMO mTRON T de libre programación PLC, responsable de recoger datos de los sensores Pt100, analizarlos y tomar decisiones sobre el control de temperatura. Está equipado con un servidor OPC, Ethernet y un bus del sistema, lo que permite la integración con otros sistemas y el monitoreo y control remotos.

Interfaz HMI – visualización de los parámetros de fermentación

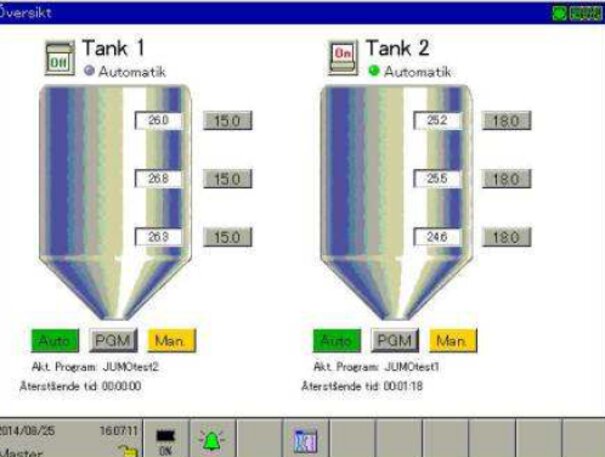

El sistema JUMO mTRON T está equipado con una HMI (Interfaz Hombre-Máquina), que permite a los operarios visualizar todos los parámetros relevantes en tiempo real. La pantalla muestra las temperaturas actuales en cada zona, el estado de las válvulas magnéticas y cualquier alarma. La interfaz intuitiva permite un monitoreo y gestión sencillos del sistema.

PLC JUMO mTRON T con módulos y HMI (705001)

Ajustes individuales por zona y por tanque posibles

El sistema JUMO mTRON T permite a los operarios de la cervecería establecer puntos de consigna de temperatura individuales (setpoints) para cada una de las tres zonas del tanque (superior, media e inferior) en cada uno de los dos tanques de fermentación. Esto permite ajustar la temperatura en distintas partes del tanque según las necesidades específicas del proceso de fermentación.

Control de válvulas magnéticas

El sistema utiliza válvulas magnéticas para controlar el flujo de refrigerante a través de la camisa de enfriamiento que rodea cada zona del tanque. Basado en los datos de los sensores de temperatura, el PLC abre o cierra las válvulas magnéticas para regular con precisión la temperatura dentro de los fermentadores. Cuando la temperatura en una zona supera un valor de consigna predeterminado, las válvulas se abren, permitiendo que el refrigerante fluya y reduzca la temperatura. Cuando la temperatura vuelve a la normalidad, las válvulas se cierran, deteniendo el enfriamiento.

Sensor de temperatura resistivo tipo plug-in con cable de conexión (902150)

Control manual y automático

El sistema permite tanto el control manual como automático del proceso de fermentación. Los operarios pueden ajustar manualmente los puntos de consigna para cada zona de temperatura del tanque usando la HMI, adaptando los parámetros según las necesidades del momento. Alternativamente, pueden seleccionar uno de los modos de funcionamiento preprogramados que controlan automáticamente la temperatura según ciclos de temperatura definidos previamente. Los modos automáticos garantizan la consistencia y repetibilidad del proceso de fermentación, lo cual es clave para mantener una cerveza de alta calidad.

Proceso visualizado en la pantalla HMI

¿Cuáles fueron los beneficios de implementar un sistema de automatización en la cervecería?

La implementación del sistema de automatización JUMO mTRON T en la cervecería Södra Maltfabriken AB ha traído numerosos beneficios, mejorando significativamente la eficiencia y la calidad en la producción de cerveza.

El control preciso de la temperatura ha permitido mantener condiciones óptimas de fermentación, necesarias para un buen rendimiento de la levadura y una alta calidad del producto final.

El sistema garantizó estabilidad térmica en tres zonas de cada tanque, minimizando el riesgo de sobrecalentamiento o enfriamiento excesivo del mosto.

El control independiente de los tanques de fermentación otorgó a la cervecería mayor flexibilidad en la planificación de la producción, permitiendo realizar distintas etapas de fermentación en paralelo. Con el control preciso de las válvulas magnéticas, el sistema optimizó el consumo energético, lo que resultó en ahorros significativos en costes operativos.

La interfaz HMI y el monitoreo remoto han mejorado la comodidad operativa y permitido una respuesta rápida ante cualquier desviación. El diseño modular del sistema permite una expansión sencilla con nuevos tanques y módulos, ofreciendo flexibilidad y escalabilidad conforme crecen las necesidades de producción de la cervecería.

En definitiva, la implementación del sistema con sensores de temperatura y el controlador JUMO mTRON T ha contribuido a optimizar procesos, aumentar la eficiencia y apoyar el desarrollo continuo de la cervecería.

El control preciso de la temperatura en los tanques de fermentación es clave para asegurar la calidad, estabilidad y eficiencia en la producción cervecera. Como demuestra este caso de estudio, la implementación del sistema JUMO mTRON T ha permitido a la cervecería optimizar las condiciones de fermentación, automatizar procesos críticos y reducir el consumo energético. Gracias a la supervisión remota, la modularidad del sistema y su capacidad de adaptación al crecimiento, la cervecería no solo ha mejorado su productividad, sino que también ha sentado una base sólida para un desarrollo sostenible y competitivo en el sector.

Comentarios

Te invitamos a dejar tus comentarios a través del formulario que aparece a continuación. Serán publicados en línea una vez que hayan sido aprobados mediante nuestro proceso de revisión.