¿Cómo elegir el transmisor de presión adecuado para su aplicación? Los 7 aspectos más importantes

La medición de la presión es muy importante en la industria. Los transductores de presión desempeñan un papel fundamental en la supervisión y el control de diversos procesos. Son extremadamente precisos, fiables y duraderos, y pueden convertir la presión física en una señal eléctrica que puede medirse y registrarse para su análisis. Sin embargo, elegir el transductor de presión adecuado puede darle quebraderos de cabeza. Hay un sinfín de factores a tener en cuenta para elegir el dispositivo adecuado para su aplicación. Acudimos al rescate y en este post analizamos algunos de los factores clave que debe tener en cuenta antes de comprar un transmisor de presión. ¡Compruébelo!

Principio de funcionamiento de los sensores de presión

Un transductor de presión, también denominado sensor de presión, mide la presión de un medio y la convierte en una señal eléctrica, analógica o digital.

La estructura básica de un transmisor de presión consta de un elemento sensor, una unidad de procesamiento de señales y un indicador de salida. El sensor es la parte que entra en contacto directo con el medio cuya presión se mide.

Tipos de transductores de presión

Hoy en día se utilizan varios tipos básicos de transmisores de presión. Las diferencias entre ellos se deben a que se adaptan a distintas aplicaciones, entre otras, para medir presiones pequeñas o grandes.

Los tipos básicos de transmisores de presión son:

- Transductores piezorresistivos - utilizados habitualmente en todas las industrias.

- Transductores capacitivos - utilizados para medir pequeñas presiones, sus rangos de medición son de hasta 40 bar.

- Transductores piezoeléctricos - se utilizan para medir presiones dinámicas, tienen una gran resistencia a las altas temperaturas.

Dependiendo de la aplicación, también distinguimos entre:

- Transductores de presión absoluta - miden la presión absoluta con referencia al vacío absoluto.

- Transductores de presión relativa - el punto de referencia es la presión atmosférica.

- Transductores de presión diferencial - se utilizan para mediciones hidrostáticas en recipientes a presión; normalmente también pueden medir la presión relativa.

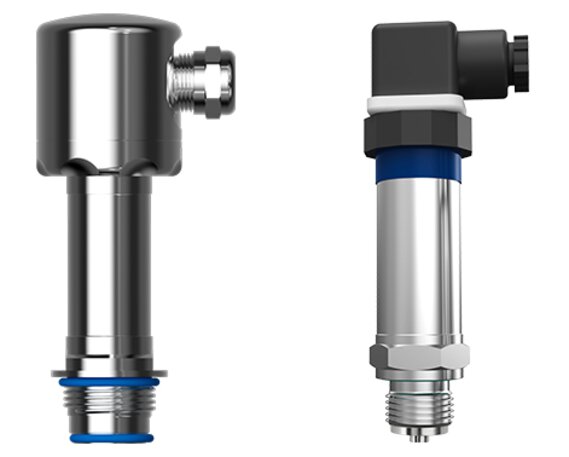

Transmisor de presión JUMO TAROS S47 P para medir la presión relativa y absoluta en medios líquidos y gaseosos

¿Cómo elegir el transmisor de presión adecuado para su aplicación?

Tenga en cuenta factores como:

- Rango de medición de la presión

El primer y más importante factor que hay que tener en cuenta al elegir un transmisor de presión es el rango de presión que se va a medir. Por ejemplo, si mide gases a baja presión, necesitará un transmisor que pueda medir presiones de hasta 100 bares. En cambio, si mide líquidos a alta presión, necesitará un transductor que pueda medir presiones de miles de bares.

Los sensores electromecánicos de precisión son los más utilizados para presiones bajas, mientras que los sensores piezorresistivos se emplean para presiones altas. El rango de presión a medir también determina la conexión al proceso: para presiones altas, se utilizan conexiones roscadas de resistencia adecuada.

- Precisión de la medición de la presión

La precisión del transmisor de presión es otro factor importante a tener en cuenta. Los procesos industriales suelen requerir mediciones precisas, y un transmisor de presión con una precisión deficiente puede dar lugar a datos inexactos y decisiones erróneas.

La precisión, también conocida como no linealidad, define el error de medición máximo admisible en todo el rango de presión medido. Por ejemplo, un transmisor con una precisión de ±0,5% FS significa que el error máximo es del 0,5% de toda la escala de salida.

- Compatibilidad del medio medido con el transmisor de presión

Los procesos industriales utilizan diversos tipos de medios, incluidos gases y líquidos. Por lo tanto, es importante seleccionar un transmisor de presión que sea compatible con el medio que se va a medir. Algunos medios pueden ser corrosivos o agresivos, lo que puede dañar el transmisor si no se adapta a la aplicación.

Los transductores de acero inoxidable son los más utilizados por su resistencia a la corrosión.

- Condiciones ambientales

Los procesos industriales suelen tener lugar en entornos difíciles con temperaturas, humedad y presión extremas. Es importante elegir un transmisor de presión que pueda soportar las condiciones ambientales de su aplicación.

Si sabe que el dispositivo estará expuesto a condiciones extremas, como la alta temperatura del medio, elija un sensor de presión con un diseño robusto y en una carcasa sellada. Además, recuerde que los transmisores de presión a prueba de explosiones, como el JUMO dTRANS p20, son necesarios en zonas peligrosas.

- Montaje del transmisor

Los transmisores de presión pueden montarse en las tuberías de proceso o en un cuadro eléctrico, y cualquiera de los dos métodos puede afectar a la precisión de la medición. El montaje en tuberías es preferible para aplicaciones de alta precisión, mientras que el montaje en panel tiene la ventaja de facilitar el acceso y la visibilidad del dispositivo. Es importante elegir una opción de montaje que se adapte a los requisitos de la aplicación.

- Salida de señal

La salida de señal es otra consideración importante a la hora de seleccionar un transmisor de presión, ya que determina el tipo de sistema de control que puede utilizarse con él. Los transmisores con salida analógica siguen siendo muy utilizados en aplicaciones industriales, pero cada vez más están dando paso a transmisores digitales como el xyx, que pueden integrarse en sistemas de control.

- Conexión de proceso

La conexión de proceso es especialmente importante para los transmisores de presión utilizados en las industrias alimentaria y farmacéutica. Las conexiones higiénicas suelen recomendarse para este tipo de aplicaciones, ya que su diseño evita la acumulación de medio medido y depósitos y facilita la limpieza. Un ejemplo de este tipo de transmisor de presión higiénico es el JUMO TAROS S46 H.

Los transmisores de presión JUMO dTRANS p20 tienen una carcasa resistente a las condiciones en zonas peligrosas

El transmisor de presión higiénico JUMO TAROS S46 H puede utilizarse de forma segura con alimentos o agua potable

Resumen - Criterios de selección de transmisores de presión

Los transmisores de presión desempeñan un papel clave en una gran variedad de industrias, y elegir el adecuado es esencial para garantizar un rendimiento preciso y fiable en su aplicación. Al seleccionar un transmisor de presión, tenga en cuenta factores clave como el rango de presión, la precisión, la compatibilidad con el medio, las condiciones ambientales, las opciones de montaje y la salida de señal. Sólo teniendo en cuenta estos criterios podrá seleccionar el mejor transmisor de presión para su aplicación industrial y garantizar un rendimiento y una eficacia óptimos.

Comentarios

Le animamos a dejar sus comentarios a través del siguiente formulario. Se publicarán en línea una vez aprobados por nuestro proceso de revisión.