Transmisor de presión diferencial: tipos y aplicaciones

En esta entrada del blog hablaremos de los transmisores de presión diferencial, unos dispositivos que desempeñan un papel fundamental en muchas industrias, ya que proporcionan mediciones precisas y permiten un control eficaz de los procesos. Aprenderás cómo funcionan los transmisores de presión diferencial, sus tipos y aplicaciones. También descubrirás cómo seleccionar el modelo adecuado para tus necesidades y conocerás las ventajas de utilizar estos dispositivos. ¡Siga leyendo!

Transmisor de presión diferencial - Principio de funcionamiento

El transductor de presión diferencial es un dispositivo utilizado para medir la diferencia de presión entre dos puntos del sistema, por ejemplo, entre el interior de una tubería y el exterior. En su núcleo se encuentra un sensor que responde a la diferencia de presión, convirtiéndola en una señal eléctrica. Esta señal es proporcional a la diferencia de presión medida. Según el tipo de transductor de presión, el sensor puede utilizar distintos métodos para medir la presión, como el cambio de capacitancia en el caso de los transductores capacitivos, la deformación del material en los transductores de galgas extensométricas o la generación de tensión en los transductores piezoeléctricos. A continuación, la señal de salida se envía a un sistema de control o visualización, donde se interpreta, permitiendo supervisar y controlar la medición de la presión en un sistema determinado.

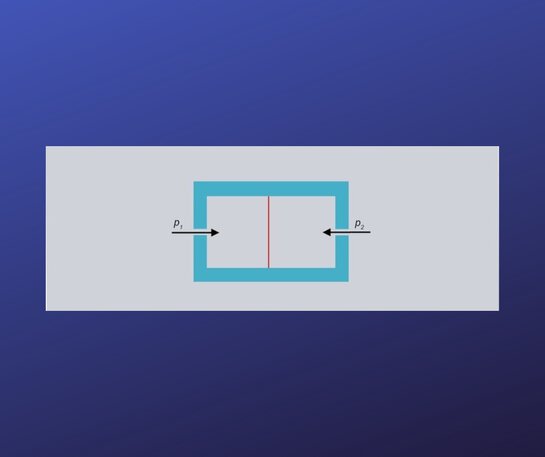

Esquema del sensor de presión diferencial - El sensor de presión diferencial tiene dos conexiones de proceso. Las presiones actúan en sentidos opuestos sobre la membrana. El resultado de la medición es siempre la diferencia de las dos presiones p2 - p1 = ∆p. (pic)

Tipos de transductores de presión diferencial

Los transductores de presión diferencial son de dos tipos básicos, que difieren en sus principios de funcionamiento y aplicaciones:

- Transductores capacitivos: Este tipo de transductor consta de dos capacitores, cada uno con una placa móvil que responde a la presión. Un cambio en la presión altera la capacitancia de uno o ambos capacitores, que luego se convierte en una señal eléctrica. Estos transductores se valoran por su gran precisión, sensibilidad y estabilidad. Debido a estas propiedades, se utilizan en entornos precisos como laboratorios, la industria de semiconductores y el control de procesos tecnológicos. Sin embargo, su precisión de medición puede verse afectada por los cambios de temperatura y humedad, por lo que esto debe tenerse en cuenta en el proceso de calibración y uso.

- Transductores piezoresistivos: La mayoría de los transductores de presión diferencial se basan en el efecto piezoresistivo, que implica un cambio en la resistencia eléctrica de un material causado por la tensión o la presión. En este tipo de transductores se utilizan materiales (normalmente sensores de silicio) que generan una tensión eléctrica bajo presión. Son ideales para mediciones rápidas y dinámicas, como la supervisión de vibraciones. Todos los sensores piezoresistivos para medir la presión diferencial están prácticamente exentos de deriva. Ejemplos de este tipo de dispositivos en nuestra gama son: el transductor de presión diferencial multirrango para gases inertes, SIRAS P21 DP con homologación SIL/PL, y MIDAS DP10 para gases y líquidos de baja agresividad.

La elección del tipo de transductor adecuado depende de los requisitos de la aplicación, incluida la precisión, el rango de medición y la resistencia ambiental.

Transmisor de presión diferencial multirrango para gases no agresivos. La sobrepresión constante protege contra la entrada de polvo.

Transmisor de presión diferencial MIDAS DP10 para aplicaciones de monitorización de filtros o control de sistemas de bombeo.

Transductor de presión diferencial con capacidad de cadena de seguridad.

Transductor de presión diferencial - Aplicaciones

Los transductores de presión diferencial son cruciales en diversos sectores industriales, ya que desempeñan un papel esencial en la supervisión y el control precisos de los procesos:

Industria del petróleo y el gas

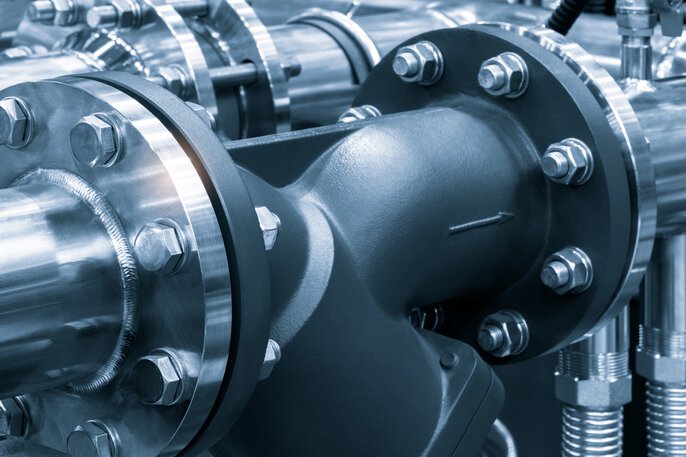

Supervisión de tuberías: Una de las aplicaciones habituales de la medición de la presión diferencial es la determinación del caudal en tuberías mediante una placa de orificio. Esta constricción reduce la sección transversal de la tubería, aumentando la velocidad del caudal y provocando un cambio en la presión estática. La presión se mide antes y después del orificio, y la diferencia de presión medida se utiliza para determinar el caudal. Este control de la presión en las tuberías permite detectar fugas y optimizar el flujo de materias primas.

Procesos de extracción: Ayudan a mantener unas condiciones de extracción estables, minimizando el riesgo de situaciones peligrosas, como explosiones de gas.

Industria química

Monitorización de reactores: Crucial para la monitorización de la presión en reactores químicos, aumentando la seguridad y la eficiencia del proceso.

Sistemas de flujo: Facilitan la regulación de los flujos químicos, garantizando la continuidad y seguridad de los procesos de producción.

Industria farmacéutica

Control de procesos: Esencial para supervisar las condiciones en los procesos de producción, especialmente en la fabricación de medicamentos y vacunas.

Sistemas limpios: Utilizados para mantener unas condiciones ambientales adecuadas en entornos estériles, como quirófanos o laboratorios.

Medición de caudal y supervisión de filtros: Utilizados para medir con precisión el flujo de sustancias y supervisar el estado de los filtros.

Ingeniería y automatización

Sistemas HVAC: Se utilizan para gestionar el aire acondicionado y la ventilación, controlar el flujo de aire en los edificios y mantener unas condiciones óptimas. Por ejemplo, en los sistemas de ventilación, la medición de la presión diferencial se utiliza para evaluar la limpieza de los filtros. Midiendo la presión a ambos lados de un filtro, se puede determinar su estado. Cuando el filtro está contaminado, aumenta la resistencia al paso del aire u otro medio, lo que se traduce en una mayor diferencia de presión. Este aumento de la resistencia es un indicador directo del nivel de contaminación del filtro, lo que permite evaluar la necesidad de sustituirlo o limpiarlo.

Automatización de procesos: Se utiliza para supervisar y regular la presión en dispositivos, mejorando la eficacia y la seguridad de la producción.

Ingeniería de aguas y aguas residuales: Se encarga de supervisar y controlar los sistemas de agua, desde la gestión de los niveles de agua hasta la detección de fugas.

Industria ferroviaria

En el transporte ferroviario, estos transductores se utilizan para controlar la presión en los sistemas de frenado, garantizando la seguridad y la fiabilidad. Las mediciones precisas de la presión son fundamentales para el correcto funcionamiento de los frenos y otros sistemas ferroviarios cruciales.

En cada una de estas aplicaciones, los transductores de presión diferencial proporcionan la información precisa necesaria para una gestión eficaz de los procesos, mejorando la seguridad, la eficiencia energética y el rendimiento operativo general.

Una aplicación común de la medición de la presión diferencial es determinar el caudal en tuberías

Medición de nivel en depósitos cerrados mediante transductores de presión diferencial

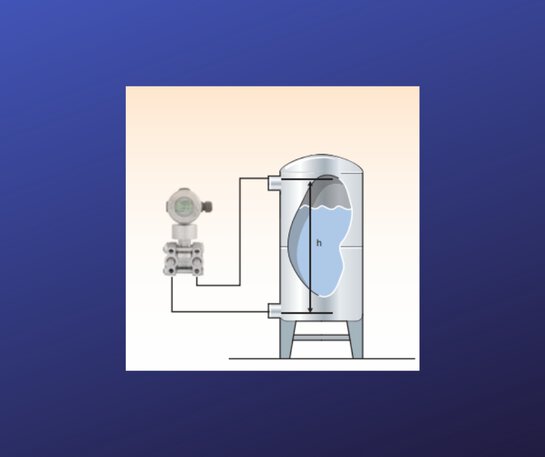

Los transductores de presión diferencial también se utilizan como sondas hidrostáticas para medir niveles en depósitos cerrados. Esta técnica de medición es crucial en muchas industrias, desde la química hasta la alimentaria. Funcionan midiendo la diferencia de presión entre dos puntos de un tanque: en el fondo y en la parte superior. Esta diferencia de presión está directamente relacionada con la altura de la columna de líquido, lo que permite determinar con precisión el nivel del líquido. Este método es especialmente útil en condiciones en las que el contacto directo con el fluido es indeseable o imposible, como ocurre con las sustancias tóxicas, corrosivas o a alta presión. Esta técnica es muy eficaz incluso en condiciones difíciles, como la agitación del fluido, la presencia de espuma, las temperaturas extremas o la variación de la presión del depósito. El uso de transductores de presión diferencial para este fin no sólo garantiza la precisión, sino que también aumenta la seguridad y la eficacia operativa en la gestión de tanques. Además, se caracterizan por su fácil instalación y rápida puesta en marcha, lo que los hace muy prácticos para el uso diario.

Medición de nivel en depósitos cerrados mediante transductores de presión diferencial

Transductores de presión diferencial para zonas con riesgo de explosión

Los transductores de presión diferencial diseñados para su uso en áreas con riesgo de explosión, conocidas como zonas Ex, deben cumplir estrictas normas de seguridad y durabilidad. Están diseñados para funcionar con seguridad en entornos potencialmente peligrosos en los que haya gases, líquidos o polvos inflamables. Entre los aspectos clave de estos dispositivos se incluyen:

- Certificación: Los transductores de presión diferencial para zonas Ex deben cumplir las normas internacionales y locales sobre equipos Ex, como ATEX en Europa, IECEx a nivel internacional y otras normas nacionales.

- Carcasa a prueba de explosiones: Están equipadas con carcasas a prueba de explosiones especialmente diseñadas que impiden la penetración de chispas o calor excesivo en el entorno, lo que podría desencadenar una explosión.

- Resistencia medioambiental: Estos transductores son típicamente robustos frente a condiciones ambientales extremas, incluyendo altas y bajas temperaturas, humedad, vibraciones y otras condiciones industriales desafiantes.

- Rango de temperatura: Deben ser capaces de funcionar dentro de un amplio rango de temperaturas, tanto ambiente como del medio con el que entran en contacto. Su diseño tiene en cuenta las temperaturas máximas y mínimas de funcionamiento.

- Materiales y construcción: Fabricados con materiales resistentes a la corrosión, como el acero inoxidable de alta calidad, para garantizar un funcionamiento duradero y fiable en entornos industriales difíciles.

- Funcionalidad y programabilidad: A menudo equipados con funciones avanzadas como pantallas LCD integradas para presentar los datos de medición, capacidades de programación y adaptabilidad a los requisitos específicos de la aplicación.

Es importante tener en cuenta que los requisitos específicos pueden variar en función de las especificaciones de un modelo concreto y de las condiciones de funcionamiento en las que se vaya a utilizar.

Un ejemplo de transductor de presión diferencial que cumple los requisitos anteriores es el dTRANS p20 DELTA Ex d.

La temperatura ambiente admisible para los transductores de presión diferencial JUMO dTRANS p20 varía en función de la versión:

- II 1/2G Ex d: de -40 a +60°C

- II 1/2D Ex d: de -40 a +70°C

- II 1/2G Ex d: de -40 a +85°C.

Además, la temperatura máxima admisible del medio con el que puede funcionar el transductor también varía en función de la clase de temperatura:

- Para la clase T6: +70°C

- Para la clase T5: +85°C

- Para la clase T4: +110°C

- Para la clase T105°C: +100°C

Transmisor de presión diferencial para zona Ex dTRANS p20 DELTA Ex d

Los transmisores de presión diferencial pueden ser utilizados en diversas aplicaciones garantizando siempre resultados precisos y confiables.