Paneles táctiles / PLC de panel: lo que necesitas saber

Como interfaz fácil de usar entre humanos y máquinas, los paneles táctiles se han vuelto indispensables en las aplicaciones industriales modernas. Después de todo, permiten el funcionamiento intuitivo de máquinas y plantas mediante el tacto. Se utilizan principalmente como parte de una interfaz gráfica de usuario (GUI) personalizable que se puede utilizar para controlar, supervisar y configurar procesos. Puedes obtener más información sobre las funciones, las áreas de aplicación y las ventajas de los paneles táctiles en las preguntas frecuentes siguientes.

Índice

¿Qué ventajas ofrecen los PLC con panel en comparación con los sistemas PLC tradicionales?

La combinación de panel táctil y PLC en un solo dispositivo ofrece numerosas ventajas tanto en la planificación y el diseño de nuevas plantas como en la modernización de sistemas existentes.

Reducción de costes gracias a la reducción del número de componentes de hardware

Ya no se necesita una unidad de control independiente, lo que ahorra espacio en el armario de control y simplifica el cableado. Se pueden eliminar los cables de conexión entre la HMI y el PLC y, si es necesario, se puede incluso optar por un armario de control más pequeño. El almacenamiento y la gestión de piezas de repuesto también se benefician de un PLC de panel, lo que supone una notable reducción de los costes totales.

Funcionamiento intuitivo

Una ventaja clave de los paneles táctiles modernos es su interfaz de usuario intuitiva, que se basa en gran medida en la experiencia de usuario de los smartphones y las tabletas. Los símbolos claros, los menús bien organizados y la navegación fácil de usar permiten que incluso el personal con una formación mínima pueda manejar las máquinas de forma segura y eficiente. En consecuencia, se reducen los errores de funcionamiento, se acortan los tiempos de formación y se minimizan los tiempos de inactividad. La claridad visual proporciona una mejor visión general del estado de la planta, especialmente en entornos de producción agitados. Esto no solo mejora la productividad, sino que también refuerza la seguridad operativa.

Puesta en marcha rápida y fácil mantenimiento

La integración del funcionamiento mediante pantalla táctil y el controlador lógico programable (PLC) en un solo dispositivo permite que este entre en modo operativo más rápidamente. Los procesos de prueba y simulación también se pueden llevar a cabo más fácilmente, ya que no es necesario configurar una interfaz de comunicación independiente. Además, el mantenimiento se simplifica gracias a una plataforma central para actualizaciones de software, diagnósticos y análisis de errores.

¿Dónde se utiliza un panel táctil con función PLC?

Su alto grado de flexibilidad, estructura modular y fácil integración en redes existentes hacen que los paneles táctiles PLC sean ideales para su uso en numerosas industrias y aplicaciones. Esto es especialmente cierto cuando es necesario combinar el funcionamiento y el control en un sistema compacto y se requiere un alto grado de automatización.

Son especialmente adecuados para áreas sensibles desde el punto de vista higiénico, como la industria alimentaria y farmacéutica, ya que ofrecen frentes lisos y fáciles de limpiar, carcasas de acero inoxidable y superficies de vidrio capacitivas sin huecos. Esto evita la acumulación de contaminantes o gérmenes y cumple con las normas específicas de la industria.

Al mismo tiempo, son ideales para el uso industrial continuo en entornos difíciles, como los que se encuentran en la tecnología de procesos térmicos, y destacan por su carcasa robusta y sus tipos de protección, como IP65 o IP69K.

¿Qué tamaños de pantalla y clases de rendimiento tiene un panel táctil?

La gama abarca desde paneles táctiles compactos de 4 o 7 pulgadas para aplicaciones sencillas hasta potentes paneles con diagonales de pantalla de 15 o incluso 21 pulgadas, CPU multinúcleo y pantallas de alta resolución. Se puede seleccionar el tamaño y la potencia de cálculo adecuados en función de la aplicación y el entorno; los factores decisivos en este caso son la relación entre la facilidad de uso, los requisitos de visualización y el espacio disponible. Los paneles industriales clásicos suelen tener 7 o 10 pulgadas, ya que estos tamaños ofrecen un buen equilibrio entre facilidad de uso, claridad y dimensiones de instalación.

¿Cuál es la diferencia entre los paneles táctiles resistivos y capacitivos?

Las pantallas táctiles resistivas y capacitivas se diferencian en su principio de funcionamiento y en sus posibilidades de aplicación. Como resultado, las pantallas táctiles resistivas responden a la presión física, lo que permite manejarlas con guantes, bolígrafos u otros objetos. Son especialmente resistentes al polvo, la humedad y otras influencias ambientales, por lo que se utilizan a menudo en entornos industriales adversos.

Las pantallas táctiles capacitivas, por otro lado, se basan en la conductividad eléctrica del cuerpo humano y responden al tacto con el dedo. Permiten una precisión significativamente mayor y admiten gestos multitáctiles similares a los que se utilizan en teléfonos inteligentes y tabletas. Esto las hace ideales para interfaces de usuario modernas y fáciles de usar, como máquinas con visualización gráfica exigente o aplicaciones en las que el funcionamiento intuitivo es una prioridad.

Sin embargo, la tendencia actual se inclina claramente hacia las tecnologías capacitivas, ya que ofrecen mayor precisión, funcionalidad multitáctil y un funcionamiento moderno y fácil de usar.

¿Qué sistemas operativos utilizan paneles táctiles con función PLC?

Los sistemas operativos aplicados varían en función del fabricante y la serie de dispositivos. Se utilizan con frecuencia Windows Embedded, sistemas basados en Linux o sistemas operativos especiales en tiempo real. Los sistemas basados en Linux se benefician especialmente del apoyo de una comunidad activa de código abierto, lo que garantiza un alto grado de flexibilidad, opciones de personalización y desarrollo continuo. El sistema debe ser estable, estar disponible a largo plazo y estar optimizado para aplicaciones industriales.

¿Qué software de visualización se utiliza en los paneles táctiles?

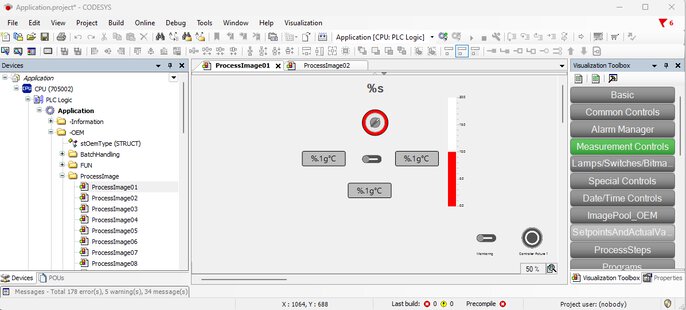

Algunos fabricantes suministran sus propias herramientas de ingeniería para la configuración y la visualización, que a menudo se basan en la norma IEC 61131-3. Como proveedor independiente, el Grupo CODESYS es líder del mercado, ya que su software se utiliza tanto para la programación de PLC como para la visualización. Por lo tanto, muchos PLC de panel son compatibles con CODESYS o contienen un núcleo de tiempo de ejecución CODESYS integrado (CODESYS PLC). Esto permite implementar la lógica de control y la interfaz gráfica en un único entorno de desarrollo, lo que acelera significativamente la planificación del proyecto y reduce los costes de formación.

La visualización en sí se crea utilizando el CODESYS Visualization Manager. Este pone a disposición una variedad de objetos, como interruptores, lámparas o gráficos de barras, que pueden colocarse en cualquier lugar del espacio de trabajo y vincularse a las señales correspondientes. La visualización en el PLC de panel se implementa utilizando la función CODESYS Remote TargetVisu.

Gestor de visualización en CODESYS

¿Cómo se comunican los PLC de panel con los sistemas de control de procesos?

Los paneles táctiles PLC no solo son controladores autónomos con visualización integrada, sino que también pueden integrarse perfectamente en sistemas de control de procesos de nivel superior (SCADA, nube). La comunicación se realiza a través de protocolos industriales estandarizados y ampliamente utilizados, como Ethernet/IP, PROFINET, Modbus TCP/IP, OPC UA o interfaces serie.

Estos protocolos permiten el intercambio bidireccional de datos de control, valores de proceso, alarmas e información de estado entre el PLC de panel y el sistema de control. Esto permite al sistema de control de procesos:

- Recibir datos en tiempo real del PLC para supervisar y controlar todo el proceso

- Enviar comandos y ajustes al PLC del panel

- Adquirir y evaluar alarmas y eventos de forma centralizada

- Guardar datos históricos para su análisis y generación de informes

¿Cómo contribuyen los PLC de panel al ahorro energético y al mantenimiento predictivo?

La eficiencia energética y el mantenimiento predictivo desempeñan un papel fundamental en los PLC de panel. Los procesadores y las tecnologías de visualización eficientes desde el punto de vista energético los hacen ideales para un funcionamiento ininterrumpido, mientras que el bajo nivel de calor residual facilita su instalación en soluciones de armarios de control compactos sin refrigeración activa. Al mismo tiempo, los PLC de panel permiten adquirir y evaluar los datos de los sensores a través de interfaces de comunicación integradas. En combinación con los sistemas en la nube, se pueden identificar patrones que indican las próximas necesidades de mantenimiento, lo que evita el tiempo de inactividad y reduce los costes de mantenimiento.

¿Cómo elegir el panel táctil adecuado?

La elección del panel PLC adecuado depende de la aplicación, el entorno y los requisitos de control. Factores como la tecnología táctil, el tamaño de la pantalla, las interfaces y la capacidad de ampliación deben adaptarse con precisión a la máquina. Es esencial una planificación cuidadosa, especialmente en el caso de arquitecturas de procesos complejas y sistemas en red, para garantizar una integración fluida en las redes de automatización existentes. En este sentido, es recomendable consultar a empresas especializadas con experiencia en tecnología de sensores y automatización, que puedan desarrollar soluciones a medida mediante ingeniería de rendimiento.

- ${title}${badge}