El recocido controlado de piezas de plástico

Los plásticos modernos son verdaderos productos de alta tecnología que sustituyen a los materiales tradicionales en cada vez más ámbitos. Desde hace décadas desempeñan un papel fundamental en el sector del automóvil, donde están expuestos a cargas especialmente extremas. ROS GmbH & Co. KG de Coburg, Alemania, está especializada en la fabricación de piezas de termoplástico y duroplástico para esta industria.

El desafío

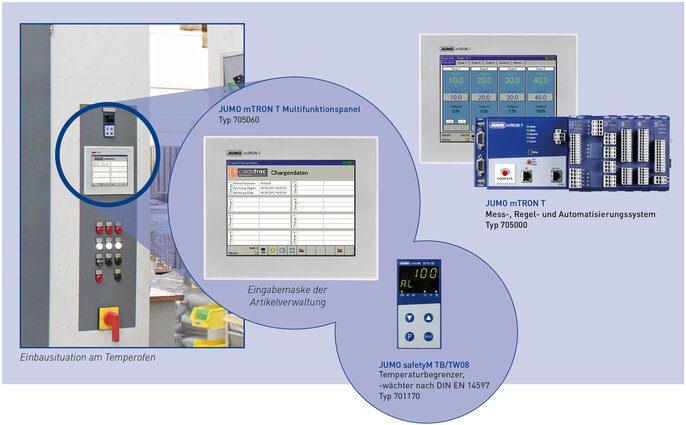

Para cumplir los requisitos de los clientes, hay que garantizar una calidad constante en el proceso de producción, incluso con grandes tiradas. En el nuevo horno de recocido de caldatrac® Industrieofenbau GmbH & Co. KG, Höchheim, la calidad constante está garantizada por el sistema de automatización JUMO mTRON T. El reto en la nueva planta era que los componentes termoestables que se iban a tratar térmicamente en ella debían endurecerse mediante un tratamiento térmico uniforme y definido con precisión.

Componente de estuco de ROS GmbH & Co. KG

La sede de ROS GmbH & Co. KG

Enfoque de la solución

Los límites de tolerancia especificados por los clientes para estos materiales son extremadamente estrictos. Las piezas en bruto se introducen en el horno con un carro de templado. Se pueden introducir en el horno hasta 8 lotes diferentes en 6 carros de templado y tratarlos al mismo tiempo. Debido al diseño del horno, se consigue una distribución uniforme del calor en su interior para obtener una distribución de la temperatura con una desviación de ± 3 K como máximo. Debido al gran número de productos, era especialmente importante poder almacenar y editar diferentes programas de templado directamente en el sistema. En ROS GmbH & Co. KG, el usuario puede acceder cómodamente a los distintos programas del proceso de templado a través del panel multifunción 840. La creación de los programas, que constan de hasta 100 segmentos, también puede realizarse directamente en el aparato. Cada proceso de templado no sólo es controlado por el sistema JUMO mTRON T, sino que también se registra. El registro de lotes del sistema permite la supervisión y evaluación continuas de las cargas individuales del horno. Mediante una evaluación detallada de las temperaturas y los programas ejecutados, se pueden extraer conclusiones en cualquier momento respecto a la calidad derivada de la influencia de los distintos factores.

Instalación: sistema de automatización JUMO mTRON T y limitador de temperatura JUMO safetyM

La especial flexibilidad del sistema también se manifiesta en la gestión de los productos. Las comprobaciones de plausibilidad del sistema garantizan que sólo puedan endurecerse los productos asignados a un programa preseleccionado. Esto nos garantiza un alto nivel de fiabilidad del proceso.